低压铸造GIS用壳体凝固仿真分析与工艺优化

李红强

(西安西电开关电气有限公司)

摘要通过Pro CAST软件对一种GIS用壳体的原铸造工艺进行充型与凝固仿真分析,研究了该零件出现的铸造缺陷的原因,并进行了工艺优化。结果表明,大法兰面采用厚25 mm的随型冷铁,其工艺的凝固过程出现孤立液相区,导致铸件的缩孔缺陷;优化工艺后,大法兰面采用厚15 mm的冷铁,让开内浇道位置且冷铁内圆周与筒壁保持10 mm的距离,其凝固过程为顺序凝固,使缩孔消除。对模拟结果进行了生产验证,模拟结果符合生产实际。

关键词 GIS;壳体;Pro CAST软件;凝固仿真;工艺优化

中图分类号 TP311; TG146. 21DOI:10. 15980/j.tzzz.2 016. 06.009

低压铸造制备的铝合金铸件的性能远优于重力铸造,常用于制备高压开关行业中质量要求高、形状复杂的铸铝壳体。但是,铸铝壳体由于结构复杂、壁厚不均等原因,在凝固过程中常出现缩孔、缩松、开裂等铸造缺陷。以前主要凭借试制结果与经验进行工艺优化,这样导致产品的开发周期较长、开发成本较高。随着计算机仿真技术的发展,通过将铸造模拟软件应用于铸造生产中,可大大提高设计品质、降低生产成本以及缩短开发周期。本课题针对一种GIS用壳体铸件的缺陷,采用Pro CAST软件对原砂型低压工艺凝固过程进行仿真分析与工艺优化,进而提高铸件质量。

1 铸件分析

GIS铸铝壳体材质为ZLIOIA-T6,成分见表1。质量为40 kg,铸件壁厚为12 mm。筒子一端与筒身各有1个法兰,筒身的法兰为8个三角结构构成,筒壁内腔要求机加工粗糙度为12.5ym。该铸件采用砂型低压铸造制备,铸件的工艺布置见图1,该工艺布局的3个内浇道分别位于铸件小法兰部位(1处)与大法兰部位

(2处);在铸件壳体的两端放置厚20 mm的冷铁,在大法兰平面放置一周厚25 mm的随形冷铁。

壳体按照如下工艺进行生产:首先将铝锭装入天然气熔化炉中进行熔化;将熔化好的铝液倒入坩埚并进行精炼与变质;取样,通过光谱分析仪检测铝液化学成分,采用密度当量仪测试铝液含气量,两者都合格后,将坩埚中的铝液倒入低压铸造保温炉中;待铸型在低压铸造机上放置并处理好后,开始浇注,得到铸件毛坯;对毛坯件进行清理、打磨、喷丸、热处理、机加工与检验等工序,最终得到成品。

该铸件多次试制均严格按照工艺过程卡执行。浇注得到的全部铸件毛坯经检查合格,但毛坯件经机加工后,发现有针孔大小的气渣孔或缩孔存在,见图2与图3。

对原铸造工艺进行建模后,利用Pro CAST软件对铸造模型进行网格划分、参数设置及模拟仿真。仿真主要参数设置见表2,砂芯与铸件传热系数为500 W/(m2.K),冷铁与铸铁传热系数为1 000 W/(m2.K),通过仿真辅助分析对铸件出现缺陷的原因并进行工艺优化。

之后,对优化后的工艺进行实际生产验证。

2 结果与讨论

2.1 原工艺仿真结果与分析

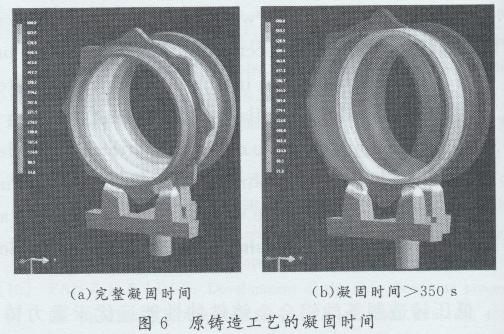

对壳体原铸造工艺进行充型凝固数值模拟,其充型时间见图4,缩孔、缩松可通过Pro CAST内嵌的Niya-ma判据来进行预测,缺陷图与凝固时间分别见图5和图6。

由图4可以看出,由下往上铸件颜色连续变化,说明铝液在充型过程中较为平稳,无明显的憋气现象,因此可判断该处缺陷基本不是气渣孔。

由图5可以看到,在铸件筒壁上存在一周缩孔、缩松缺陷,尤其靠近大法兰内浇道的地方更严重,与实际情况符合较好。由图6a知,内浇道以上,铸件的凝固时间小于600 s。为便于观察两工艺的凝固特征,现抽取大于350 s的凝固时间分布图,见图6b。由图6b可知,筒壁上显示的区域与内浇道显示的区域是分开的,也就是说此时它们之间的区域已经凝固,导致铸件未凝固部分成为孤立液相区。这和内浇道附近冷铁的冷却作用太强有关。一旦冷铁导致内浇道附近铝液粘度增大,在压力作用下铝液对筒壁补充铝液变得困难。随着温度进一步下降,内浇道附近的铝液完全凝固,此时补缩通道封死,在后续凝固过程中孤立液相区的体积收缩得不到铝液的补充,最终形成缺陷。

另外,筒壁显示的区域在圆周方向上非均匀出现孤立凝固时间较长的区域,这些区域在凝固完成后容易出现缺陷。因此,原工艺试制的铸件机加工后,在筒壁一周非均匀产生缩孔、缩松缺陷。

2.2优化工艺后的仿真结果与分析

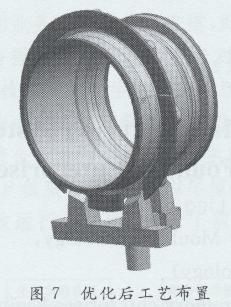

通过对壳体原工艺进行模拟分析发现,该工艺使得内浇道处较早凝固导致批量铸件出现缺陷。为此,进行了工艺优化。优化后的工艺为大法兰部位采用厚15mm冷铁让开内浇道放置,且该冷铁内圆周离筒壁10mm,其他部位与原工艺相同,见图7。

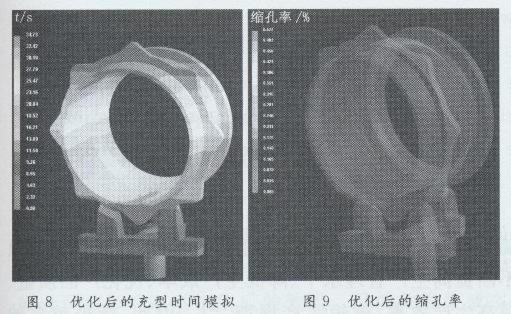

对优化后的工艺进行凝固过程数值模拟,其充型时间见图8,缩孔、缩松与凝固时间图分别见图9与图10。图8与图4较为相似,由下往上铸件颜色连续变化,说明铝液在充型过程中较为平稳,无明显憋气现象,因此可判断充型过程不会造成缺陷。

由图9可以看出,工艺优化后铸件凝固过程中没有产生缩孔、缩松缺陷。由图10可以看出,铸件筒壁区域与内浇道是连续的,且凝固时间由上往下是依次增加,即呈现顺序凝固形式,因此凝固过程中没有产生缩孔、缩松缺陷。

2.3生产验证

通过对原工艺凝固过程进行计算机工艺优化,确定调整冷铁布置能够消除铸件缺陷。随后,调整工艺布置进行了生产验证。试制的铸件毛坯(大于10件)机加工后,内腔缺陷消除,合格率大于95%。

3 结 论

(1)仿真结果表明,低压铸造GIS用壳体出现的缺陷为缩孔、缩松缺陷,是由于内浇道较早凝固造成的。

(2)优化后工艺布置为大法兰部位采用厚15 mm冷铁让开内浇道放置且其内圆周离筒壁10 mm,其他部位与原工艺布置相同。

(3)优化后的工艺充型平稳、凝固过程满足顺序凝固,缩孔消除。

下一篇:返回列表