新型抗浮复合锚杆承载性状试验研究(建筑)

新型抗浮复合锚杆承载性状试验研究(建筑)

滑鹏林1,杨生贵1,2

(1.中国建筑科学研究院,北京100013;2.建筑安全与环境国家重点实验室,北京100013)

[摘要]本文提出一种新型抗浮复合锚杆,用于解决工程抗浮问题。这种复合锚杆具有造价低、承载力高、施工速度快的优点。为了研究新型复合锚杆的承载性状,进行了现场试验。试验分成两组:其—为粘结锚固试验,研究复合锚杆构件内部荷载传递机理;其二为带有自由段的复合锚杆基本试验,用于分析复合锚杆内部受力机理。试验结果表明:钢绞线与注浆体的粘结力与钢绞线根数和锚固长度有关,钢管与混凝土的粘结力与钢管直径和锚固长度有关;有自由段的复合锚杆杆身混泥土在自由段受压,在锚固段部分受拉。相对于无自由段的普通锚杆,新型复合锚杆的极限拉应力明显变小。根据以上两组试验的相关结论,在保证复合锚杆粘结锚固可靠的前提下,可考虑减少锚固段长度,合理利用混凝土材料的受压特性,可以达到优化设计的目的。

[关键词]复合锚杆;极限承载力;应变;粘结力 [中图分类号] TU473.1

0 引 言

近些年来,随着城市建设快速发展,建筑物基础埋深不断加大,抗浮问题变得越来越突出。目前解决地下结构基础抗浮问题的措施主要有释放水浮力法、增加配重法和设置抗拔桩或抗浮锚杆等抗浮构件。其中设置抗拔桩或抗浮锚杆等抗浮构件,是解决地下结构基础抗浮、基础抗拔问题的常用方法。但是,普通抗拔桩和抗浮锚杆在工作状态下,桩身混凝土或注浆固结体呈拉伸状态。由于混凝土或注浆体抗拉强度低,受拉时桩身混凝土或锚杆注浆体出现裂缝,会导致桩身钢筋或锚杆杆筋受地下水的侵蚀,钢筋逐渐被腐蚀,最终导致钢筋失效,而使抗浮构件破坏。

目前,工程界解决这类问题一般从以下几方面人手。第一方面,改变抗拔桩和抗浮锚杆的受力状态,使桩或锚杆的受力状态由受拉改变为受压,这样便可以有效减少裂缝的出现,从而可以提高杆筋的使用寿命。第二方面,对钢筋进行防腐处理或者增加保护措施,这样也可以提高钢筋的使用寿命。第三方面,增加抗拔桩和抗浮锚杆的配筋量,控制裂缝宽度,但此方法钢筋强度得不到充分发挥,造成钢材的极大浪费。

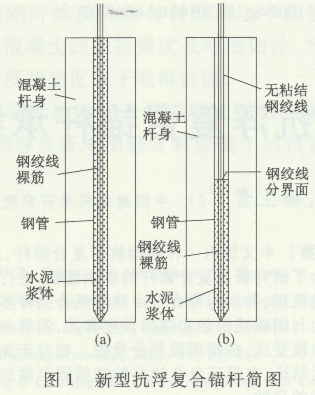

新型抗浮复合锚杆是近年研发的一项新技术,通过后植入方式,把带有钢管保护的杆筋植入混凝土杆身内,其中钢管内注有水泥浆。根据实际情况可做成如图1(a)所示的无自由段的新型抗浮复合锚杆和如图1(b)所示的有自由段的新型抗浮复合锚杆。这种复合锚杆改善了杆体的受力模式,保护了受力杆筋,增加了复合锚杆的耐久性,同时还具有施工速度快、承载力高、工程造价低等优点。

本文通过现场试验,对有自由段的复合锚杆的荷载传递机理以及极限承载力进行了初步分析。研究了新型抗浮复合锚杆在上拔荷载作用下的受力特点,了解这种复合锚杆内部力的传递模式,寻找出复合锚杆设计的控制因素,为以后实际工程的优化设计提供参考。

1试验概况

1.1 试验场地

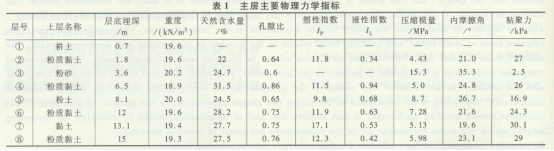

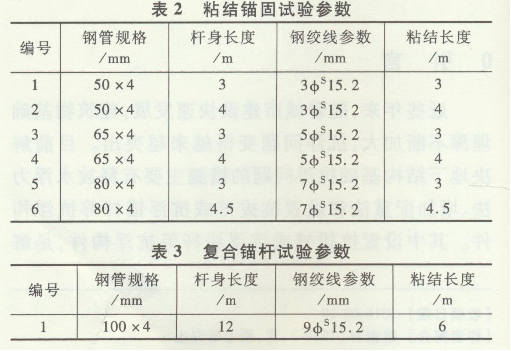

试验场地位于北京市顺义区羊房村,场地为农田。地质情况大部分为粉土、粉质黏土和黏土土层,地下水位埋深为1. 2m,地层情况见图2,物理力学指标见表1。

1.2 试验内容

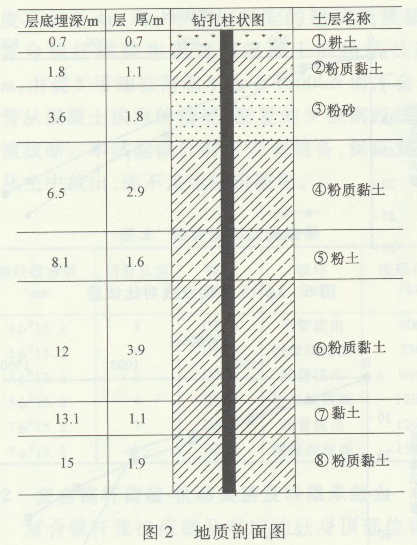

本试验中新型复合锚杆采用长螺旋钻孔压灌混凝土工艺,后植杆筋的方式来制成。试验分为2组,分别是复合锚杆杆筋粘结锚固试验和带有自由段的复合锚杆试验(以下简称复合锚杆)。钢绞线的抗拉强度为1860MPa,直径为15. 2mm,钢管壁厚约4mm。2组试验都采用长螺旋钻孔压灌施工工艺,孔径均为![]() 400mm,具体参数见表2、表3。

400mm,具体参数见表2、表3。

1.3 施工工艺

粘结锚固试验和复合锚杆试验施工流程:首先长螺旋钻孔至设计深度;然后压送混凝土( C25),同时慢慢拔出钻杆,直至全部灌满。把底部封闭的钢管吊起来,调整居中植入钻孔中,通过人工或振捣器把钢管植入指定位置;然后把灌浆导管放人钢管内,泵送水泥浆( PSA32.5),待钢管内部灌满后,把由钢绞线组成的杆筋放人钢管内。

施工要点:

1)粘结锚固试验中钢绞线全长粘结,钢管内注满水泥浆,钢绞线为裸筋;复合锚杆试验为半长粘结,上部6m钢绞线为带有护套的无粘结钢绞线,下部6m为裸筋。

2)粘结锚固试验中,钢绞线露出杆身顶部1m。复合锚杆试验中,钢绞线露出杆身顶部1. 5m,以保证试验的张拉要求。

3)钢管外面设置对中支架,保持钢管相对居中。

1.4测试及加载情况

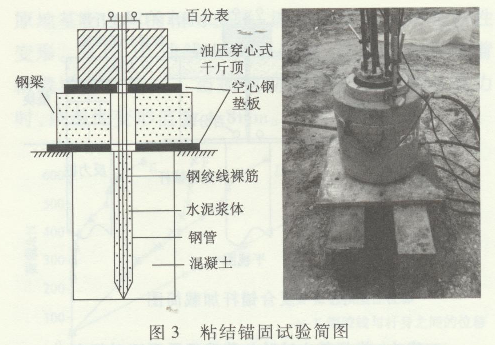

1)粘结锚固试验是为了研究杆身内部荷载的传递机理。张拉反力作用在杆顶混凝土上,试验采用分级加载,每级荷载维持15min,待百分表位移稳定后,可施加下一级荷载,具体情况见图3。

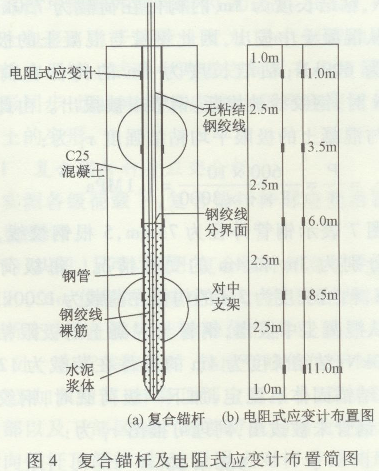

2)复合锚杆以及电阻式应变计布置简图见图4。复合锚杆在钢管外壁布置电阻式应变计,钢筋计两端焊接在钢管上,其核心部件距离钢管外壁2cm~ 3cm,每个截面对称布置两个。

复合锚杆的加载方式,按以下方式进行:

1)初始荷载下,应测读锚头、杆顶位移基准值3次,当每间隔5 min的读数相同时,方可作为位移基准值。

2)每次加、卸载稳定后,在观测时间内测读锚头位移、杆顶位移不应少于3次。

3)在每级荷载的观测时间内,当锚头位移增量不大于0. 1mm时,可施加下一级荷载;否则应延长观测时间,直至锚头位移增量在2h内小于2mm时,方可施加下一级荷载。

当复合锚杆试验中遇下列情况之一时,应终止继续加载:

1)后一级荷载产生的锚头位移增量达到或超过前一级荷载产生的位移增量的2倍。

2)锚头位移不收敛。

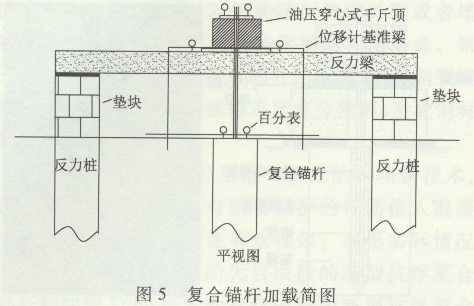

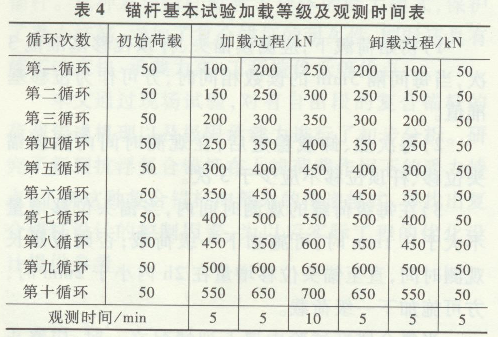

具体加载方式见图5,试验加载过程见表4。

2 试验结果及分析

2.1 粘结锚固试验受力分析

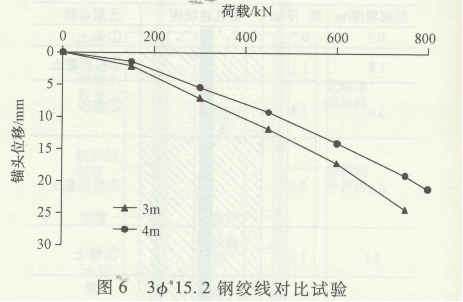

图6表示钢管外径为58mm,3根钢绞线,粘结长度分别为3m和4m的受力情况。每级荷载为150kN,粘结长度为3m的构件在荷载为750kN时,钢管从混凝土中拔出,因此钢管与混凝土的极限粘结力为600kN;粘结长度为4m的构件在荷载为800kN时,钢绞线被拔断,钢管未被拔出。由此推算钢管与混凝土的极限平均粘结强度![]() 为:

为:

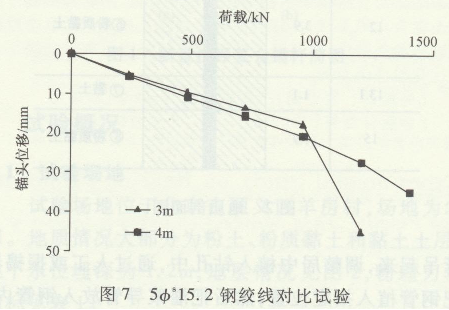

图7表示钢管外径为73mm,5根钢绞线,粘结长度分别为3m和4m的受力情况。每级荷载为240kN,粘结长度为3m的构件在荷载为1200kN时,钢管从混凝土中拔出,钢管与混凝土的极限粘结力为960kN;粘结长度为4m的构件在荷载为1200kN时,粘结锚固体系稳定,加下一级荷载时,钢绞线被拔断,钢管未被拔出,同理可推出![]() 为:

为:

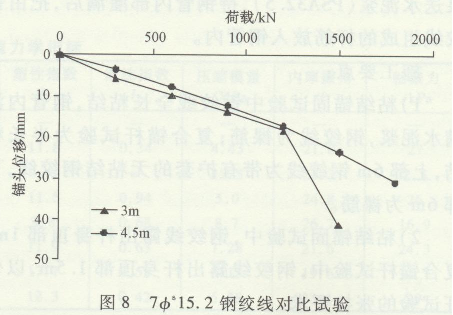

图8表示钢管外径为88mm,7根钢绞线,粘结长度分别为3m和4.Sm的受力情况。每级荷载为300kN,粘结长度为3m的构件在荷载为1500kN时,钢管从混凝土中拔出,钢管与混凝土的极限粘结力为1200kN;粘结长度为4.5m的构件在荷载为1800kN时,钢绞线被拔断,钢管未被拔出,同理可推出![]() 为:

为:

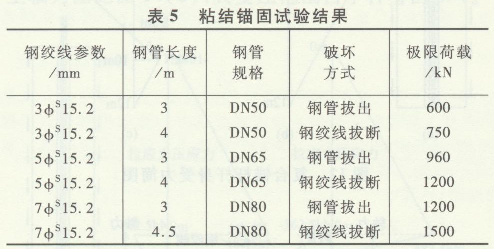

从表5中可以看出,当钢管长度不大于3m时,复合锚杆粘结锚固的薄弱面为钢管和混凝土的接触面,极限粘结强度为1.1 MPa~1.45MPa。当钢管的长度不小于4m时,与之相匹配的钢绞线被拔断。在复合锚杆试验中钢管和混凝土的粘结长度为12m,由表5可知在荷载不大于1500kN时不会发生钢管从混凝土拔出的情况,配置的9根钢绞线也不会被拔断。本试验设计时有安全储备,保证复合锚杆从土中拔出,而不发生结构破坏。

2.2 复合锚杆荷载-位移关系及极限承载力

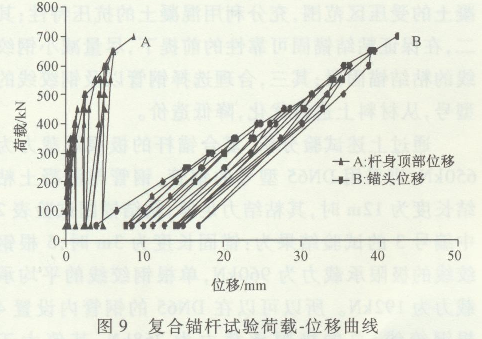

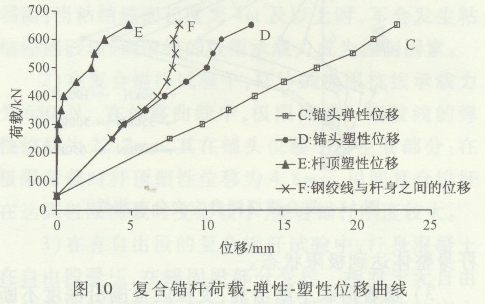

复合锚杆张拉荷载及对应的杆身顶部位移、锚头位移关系见图9。图9有2条曲线,曲线A的位移为杆身顶部位移,曲线B的位移为锚头位移(已扣除反力梁沉降的影响)。复合锚杆的弹性变形、塑性变形情况见图10。图10有4条曲线。曲线C的位移为锚头弹性位移,曲线D的位移为锚头塑性位移,曲线E的位移为杆身顶部塑性位移,曲线F的位移为钢绞线与杆身之间的塑性位移。

从图9可看出,随着拉力的增加,杆身顶部位移、锚头位移同步增加。当在第十循环拉力达到700kN时,杆顶和锚头位移开始不收敛,因此判断复合锚杆的极限承载力为650kN。

从图9曲线A可以看出,在每一循环的卸载时,杆身顶部的回缩量很小,说明杆身顶部位移主要是塑性位移。杆身顶部位移反映的是混凝土杆身与原地基土之间的相对变形,该相对变形主要是塑性变形。从图10曲线E可似看出,该塑性变形随着荷载增大而增大。当加载到复合锚杆极限承载力时,该塑性变形值为4. 8mm。

![]()

锚头的塑性位移由两部分组成,一部分是杆身与土体之间塑性位移,另一部分是钢绞线与杆身之间的塑性位移。图10中曲线D的位移为锚头塑性位移,曲线E的位移为杆身顶部塑性位移,曲线D减去曲线E的位移即为钢绞线与杆身之间的塑性位移,即图10中曲线F,曲线F的位移随荷载的增加而增大,其数值在0. 0mm~8.2mm之间,此即钢绞线与杆身之间的相对变形,在加载到锚杆极限承载力时,该相对变形值为8. 2mm。

2.3 杆身受力机理分析

本次试验过程中,复合锚杆杆体结构良好。试验中电阻式应变计的两端是焊接在钢管外壁上,其核心部件与钢管外壁相距约20mm~30mm,外面被混凝土包裹。由于钢管长度为12m,钢管和混凝土的粘结力足够。试验中两者之间没有发生滑移,两者变形同步,因此电阻式应变计所测应变近似反应混凝土的变形。

2.3.1 复合锚杆杆身应变分析

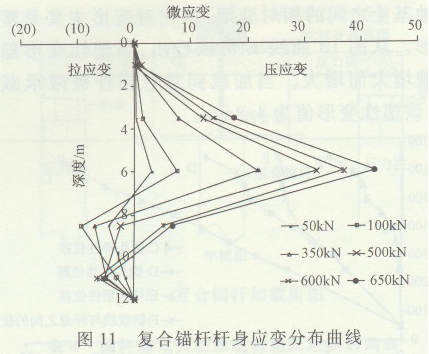

实测各级荷载下,复合锚杆杆身应变沿深度的变化见图1 1。

1)从图11可以看出复合锚杆杆身有受压区和受拉区。6m位置的压应变最大,并且随着荷载增大而不断变大;而拉应变的峰值在荷载较小时位于8. 5m处。在荷载较大时,拉应变峰值位于11m处。

2)加载初期,杆身顶部应变很小,受力区在杆身中部以及下部区域。随着荷载的增大,受力区域逐渐向锚杆顶部扩展,这说明土对杆身的侧摩阻力从复合锚杆中部及下部开始,逐渐向杆顶扩展,最终杆身整体达到极限状态。

3)随着荷载不断增加,受拉区范围沿深度不断减小,8. 5m深度处的杆身应变情况由开始的拉应变逐渐变为压应变。这说明随着荷载的增大,钢管内部钢绞线所受粘结力的范围不断增大,粘结力向下部传递,使粘结段上部的杆身混凝土由受拉区变为受压区。

4)试验中由于粘结段钢绞线上面的油污未完全除净,使得钢绞线和注浆体的粘结强度有所降低,从而导致钢绞线和注浆体之间粘结力的传递范围增大。

2.3.2复合锚杆杆身受力分析

本试验场地土质相对均匀,差异性不大,因此可以假定:场地土质均匀,试验深度范围内土对锚杆的极限侧摩阻沿深度均匀分布;钢绞线和注浆体之间的粘结力沿粘结范围均匀分布。复合锚杆的极限承载力为650kN。因此,可以建立模型来讨论复合锚杆杆身的受力情况。

在理想状态下,钢绞线和注浆体的作用力为集中力时,作用点为图12(a)中杆身中心点。此时混凝土杆身受力情况见图12(b)。而在实际受力过程中,钢绞线和注浆体之间的力是分布力而不是集中力,假设分布力是均匀分布的。考虑到图11中8. 5m位置在极限荷载下,杆身混凝土处于受压状态。因此可以假设钢绞线和注浆体粘结力影响到10m的位置,此时混凝土杆身实际受力情况见图12(c)。

比较图12(b)和(c)可以看出,由于钢绞线与注浆体之间存在粘结分布力,使混凝土杆身的轴力图发生变化,即拉应力区、拉应力峰值均明显减小。

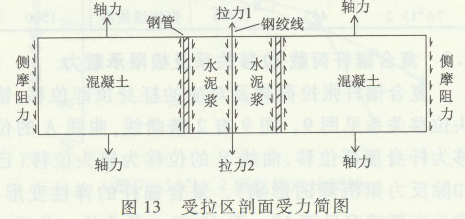

图13为受拉区钢绞线与注浆体的粘结锚固存在相对变形时的受力简图。其传力模式为:钢绞线![]() 水泥浆体

水泥浆体![]() 钢管

钢管![]() 混凝土

混凝土![]() 土层,当钢绞线与注浆体存在粘结应力时,拉力1大于拉力2。

土层,当钢绞线与注浆体存在粘结应力时,拉力1大于拉力2。

2. 4 复合锚杆的优化设计

复合锚杆的优化设计方向在于:其一,减小杆身混凝土的拉应力峰值以及拉应力区的范围,增大混凝土的受压区范围,充分利用混凝土的抗压特性;其二,在保证粘结锚固可靠性的前提下,尽量减小钢绞线的粘结锚固段;其三,合理选择钢管以及钢绞线的型号,从材料上进行优化,降低造价。

通过上述试验分析,复合锚杆的极限承载力为650kN,当采用DN65型号的钢管,钢管与混凝土粘结长度为12m时,其粘结力足够;粘结锚固试验表2中编号3的试验结果为:锚固长度为3m时,5根钢绞线的极限承载力为960kN,单根钢绞线的平均承载力为192kN。所以可以在DN65的钢管内设置4根钢绞线,总的极限承载力为768kN,其值大于650kN。因此选用这种优化设计,杆体结构是安全可靠的。

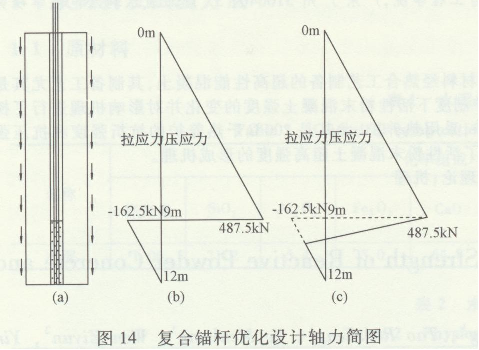

优化方案:采用DN65的钢管,长度为12m。选用复合锚杆试验中用到的钢绞线4根,钢绞线锚固长度为3m。如图14(a)所示,下部3m为锚固段,上部9m为无粘结段。

在场地土质均匀的情况下,试验深度范围内土对锚杆的极限侧摩阻沿深度均匀分布。在理想状态下,钢绞线和注浆体的作用力为集中力时,杆身混凝土轴力图见图14(b),其受压范围占了杆身的3/4。

在实际情况中,当钢绞线和注浆体的作用力为分布力时,假设其是均匀分布的,杆身混凝土受力简图见图14(c)中的实线,拉应力区、拉应力峰值均相对减小,受压区扩大,达到了优化设计的目的。

3 结 论

通过以上对粘结锚固试验、复合锚杆试验的分析,得出以下结论:

1)在粘结锚固试验中钢绞线与注浆体的粘结力与钢绞线根数和锚固长度有关,钢管与混凝土的粘结力与钢管直径和锚固长度有关。在试验中当粘结锚固长度为3m时,钢管和混凝土的接触面为薄弱面;当粘结锚固长度为4m及以上时,不会发生粘结锚固破坏,钢绞线的极限承载力成为控制因素。

2)在复合锚杆试验中,杆体的极限抗拔承载力为650kN。在位移曲线中,极限荷载下钢绞线的弹性位移为22. 7mm,其在锚头位移中占主要部分;在极限荷载时杆顶塑性位移为4. 8mm,说明复合锚杆在达到极限荷载时变形较小,复合锚杆刚度较大。

3)在有自由段的复合锚杆试验中,杆身混凝土在自由段受压,在锚固段部分受拉。相对于无自由段的普通锚杆,复合锚杆杆身混凝土的极限拉应力明显减小,这种受力模式可以减少裂缝的出现,保证复合锚杆的耐久性。

4)有自由段的复合锚杆的优化设计,在保证复合锚杆粘结锚固可靠的前提下,可以考虑减少锚固段长度,合理利用混凝土材料的受压特性,达到优化设计的目的。