4索交叉缠绕式A级柔性护栏优化设计*(交通)

4索交叉缠绕式A级柔性护栏优化设计*(交通)

雷正保 廖 卓 刘助春

(长沙理工大学汽车与机械工程学院 长沙410004)

摘要为提高我国A级柔性护栏的安全、经济及实用性能,使其具有广泛推广使用价值,对护栏立柱及钢索布局形式进行设计。结合正交试验方法,对设计的柔性护栏整体尺寸进行优化设计,通过对试验结果进行极差与方差分析研究,得到柔性护栏最优尺寸结果。通过建立基于有限元方法的柔性护栏碰撞模型对最优结果进行分析验证,得出该柔性护栏能够满足碰撞安全性标准要求的结论。

关键词 交叉缠绕式柔性护栏 有限元 优化设计 碰撞模型 正交试验

柔性护栏价格便宜、容易修理、施工和维修方便,能提高高速公路路侧安全性和透视效果,合理使用柔性缆索护栏具有一定的社会效益、经济效益和环境利益。国外的柔性护栏发展经历了很长的历史过程,以英国布瑞芬公司的安全钢索护栏为代表的产品,很好地体现出了柔性护栏的优越性。但目前我国自主研发设计的柔性护栏还不成熟,导致其推广困难。

本文以确保柔性护栏安全性能满足法规要求的同时使其成本最低为设计原则,对4索交叉缠绕式柔性护栏进行优化设计。采用矩形钢管直接开槽的立柱设计,简化了护栏的安装过程,降低了护栏使用成本。在充分考虑我国的道路车辆组成情况后,针对钢索布局进行了研究,进而确定了合理的钢索布局形式及高度,能够很好地防止小车的下钻、骑跨,以及货车的侧翻。最后利用正交试验方法对护栏整体进行了优化设计,得到护栏的最优尺寸组合,并通过建立基于有限元方法的柔性护栏碰撞分析模型,对优化结果进行验证分析。

1 立柱外形及钢索布局形式

复杂的立柱外形会增加加工成本和安装难度,同时不合理的钢索布局会降低柔性护栏的安全性能,因此有必要从提高安全性能、降低成本等方面重新设计立柱与钢索布局。

本文采用在矩形钢上直接开钢索卡槽的方法得到立柱的初步构型(见图1),该立柱加工安装方便、节省材料,安装时只需将钢索放置于卡槽中即可,不需要其他的连接结构。

目前国内安装的大多是钢索直拉式的柔性护栏(见图2),其钢索之间协同工作能力差,本文参考英国的Brifen护栏钢索交叉缠绕的局部方式(见图3),能够有效地通过阻止车辆穿越护栏或使车辆偏转回正常行驶方向的方式,来牵制和导向碰撞车辆。

最上面1根钢索的主要作用是防止大车碰撞时发生侧翻,最下面1根钢索则主要是用来防止小车碰撞时下钻。中间2根钢索则与上下2根协同受力,达到有效防护碰撞车辆的目的。通过仿真试验分析,当钢索正好在小车的前防撞梁位置范围内时,才能有效地使小车完成导向,我国小车前防撞梁高度在410~500 mm之间,并且主要集中在490 mm左右,因此最下面钢索高度定位在490 mm。

我国道路通行车辆中货车所占比重较大,当货车满载时其重心升高,为防止车辆侧翻护栏,最上方的钢索不宜过低,综合护栏总体高度等因素考虑,确定最上方的钢索高度为990 mm,4根钢索之间的间距按1:1:2进行分配,得到4根钢索的总体布局高度为490 - 615 - 740 - 990 mm。经过仿真试验验证,该缠绕形式,以及高度布局能够很好地完成车辆导向,防止车辆绊阻和侧翻。

2正交优化设计

2.1 试验条件及评价标准

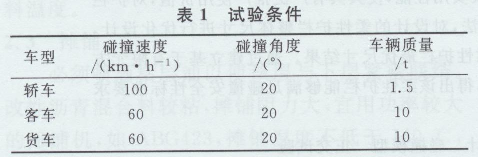

根据《高速公路护栏安全性能评价指标》(JTG/TF83 - 01 - 2013)对柔性护栏的设计要求,A级柔性护栏的试验条件见表1。

护栏安全性能评价标准要求护栏能够有效地阻挡车辆并对车辆进行导向,禁止车辆任何形式的穿越、翻越、骑跨护栏,车辆纵横向最大加速度小于等于20 g,最大横向偏移量小于等于1 200 mm。

2.2试验因素及水平选取

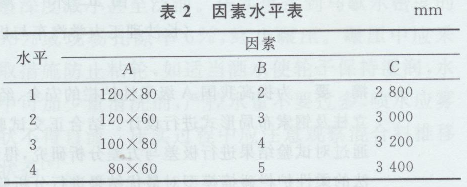

首先依据基于黄金分割法的单因素试验,对可能的影响因素进行敏感度分析,最终确定的敏感因素为B(矩形钢厚度)、C(护栏立柱间距)、A(矩形钢型号)。对每个因素取3个水平进行研究,因素水平见表2。

2.3试验结果及分析

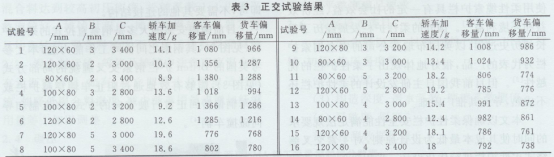

根据表2所列的各因素优化区间值,选用L16(34)的正交表分别对2种车型进行16组仿真试验,试验结果见表3。

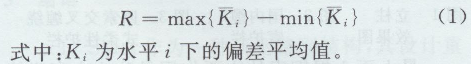

首先采用极差分析法对试验数据进行分析,极差也称为变异幅,反映一组数据的最大离散程度。极差值越大表明该因素对结果的影响越大,其计算公式如下。

由表4分析得到因素影响程度的主次顺序是:B>C>A,以及各因素、水平的最优组合为:A(3)B(3)C(2),即矩形钢管截面选用100 mm×80mm,立柱厚为4 mm,立柱间距3 000 mm。

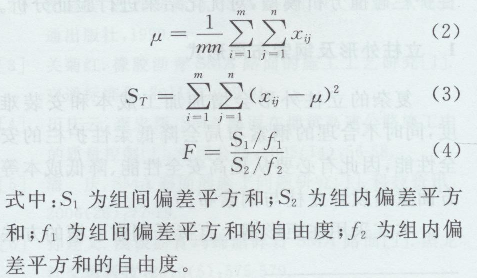

另外,考虑到极差分析不能估计试验中以及试验结果测定中必然存在的误差大小,为了分析试验结果影响的重要程度,验证极差分析结果的可靠性,继续对试验结果进行方差分析,检验各因素水平对结果的显著性。利用式(2)求得所有水平下的全部试验数据的平均值,然后利用式(3)求得全部试验数据对总平均值的偏差的平方和ST,最后通过式(3)、式(4)得到F值,再通过查询F分布表确定各因素的显著性。取显著性水平a=0.5,方差分析结果见表5。

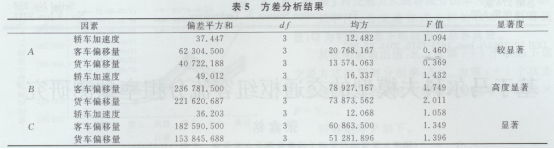

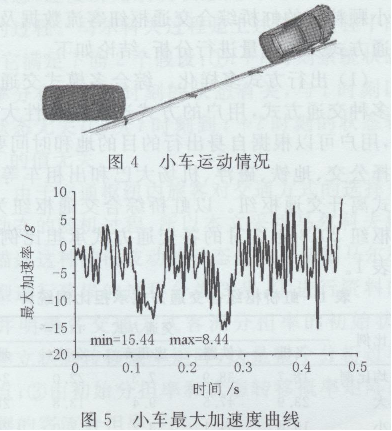

3最优结果验证及分析

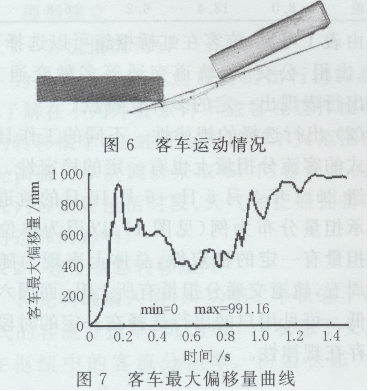

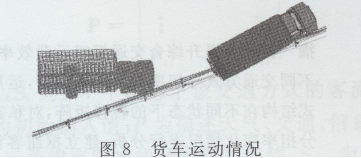

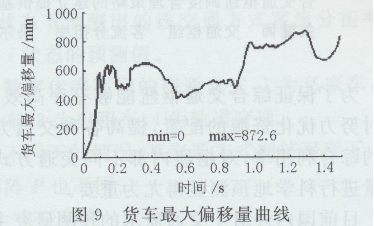

为验证正交优化结果的可靠性,根据最优尺寸组合,建立基于有限元方法的交叉缠绕式柔性护栏碰撞分析模型,进行有限元验证分析。结果表明3种车型都能很好的完成导向,小车最大加速度15.4 g,客车最大偏移量991 mm,货车最大偏移量872 mm,均满足法规要求。图4、图5为小车运动情况及最大加速度,图6、图7为客车运动情况及最大偏移量,图8、图9为货车运动情况及最大偏移量。

4结语

针对我国现阶段柔性护栏推广困难的问题,对4索交叉缠绕式A级柔性护栏从立柱、钢索布局以及整体尺寸方面进行了优化设计,得到了一种适合我国公路柔性护栏的立柱及钢索布局形式,并通过正交试验方法得到了护栏整体最优尺寸组合。通过建立基于有限元方法的柔性护栏碰撞分析模型,对优化结果进行验证分析,表明该柔性护栏能够满足碰撞安全性标准要求。同时其在安全、经济、实用性能等方面都有一定程度的提高,为柔性护栏在我国的推广提供了更大的可能性。