基于Montrac +PLC的自动化生产线的调度优化(自动化)

基于Montrac +PLC的自动化生产线的调度优化(自动化)

洪丽梅,朱凌云

(东华大学信息科学与技术学院,上海201620)

摘要:针对串行和并行并存的多工序自动化生产线出现的UPH值偏低问题,生产线的调度优化显得格外重要。首先阐述一液晶屏装配生产线的硬件架构设计;然后针对Montrac的Shuttle调度原理和Switch调度原理进行详细讨论,Montrac与PLC进行UDP通信,通过PLC在Montrac中写入穿梭车的目标地址,并实现在自动化运输系统中的应用,使得一辆穿梭车上的各批工件在LEF作业区的进出站时间和加工时间,即该站小车循环时间保持在20 s左右;最终,在该调度原理基础上达到理想的UPH值。

关键词:自动化生产线;调度优化;PLC;UPH;Montrac;目标地址;循环时间

中图分类号:TN081 文章编号:1006 - 2394( 2016) 06 - 0024 - 03

0 引言

随着科学技术的迅猛发展,生产力水平的不断提高,人们对降低劳动强度、改善工作环境日益重视起来,柔性的装配生产线应运而生,包括以PLC为基础的自动化生产线实现的装配功能,控制系统简洁方便、自动化程度高,极大地提高了生产效率。目前国内外对生产线的调度问题早有研究,调度平衡问题一直受到重视。滑铁卢大学Coffman等研究了单台机器

上工件批次的划分及操作排序调度问题;希伯来大学Gur Mosheiov等研究了各机器上具有相同加工时间的批量加工flow shop调度问题,优化目标是使所有批次加工完成时间最短并求得各批工件的批量划分及排序;东华大学周亚勤等研究了批量flow shop调度问题,在这种问题中选择了工件平行顺序移动加工方式,采用启发式规则与遗传算法结合设计求解了以所有批次工件加工完成时间最小为优化目标的调度问题,最后给出了最优解的甘特图,党立伟等以企业的离散型装配物料配送为研究对象,提出了多频次、小批量的配送策略,实现了物料的准时化配送。在国内外关于自动化产线的调度算法问题的研究基础上,本文将阐述Montrac运输系统在自动化产线中起的调度作用。

1硬件架构设计

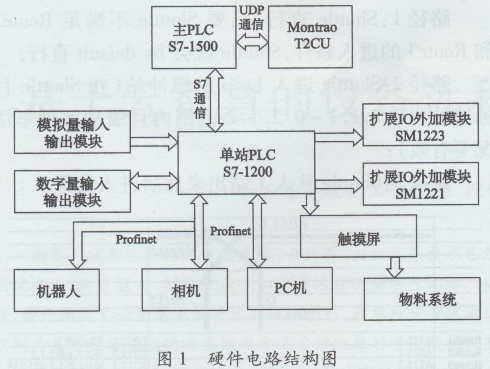

该生产线以PLC为核心、以操作盘或触摸屏为输入设备,采用运用灵活的自动化运输系统Montrac、现场总线控制系统FCS,主控PLC与Montrac的控制器TC2U(共有8个)进行UDP通信,单站PLC与Ro-bot、HMI进行Profinet通信,Cognex Camera与Robot的通信方式通过TCP/IP方式进行,以此实现对各站、传感器的控制。利用仿真系统等高新技术和数字化设计手段设计的自动化生产线,其总体的硬件框图如图1所示。

图1中的主要硬件功能如下:①主控PLC读取Montrac的相关信息,如到达信号、离开信号、ShuttleID、目标地址等,然后将这些信息进行解析,根据TC2U的Node和Module的编号将解析后的Montrac信息存储到相应的站存储区中。②单站PLC是整个单站控制的核心,同时也是所有控制信号输入与输出设备。由于所有的设备都和单站PLC进行信息交互,因此该PLC内部存有单站生产过程当中的所有数据。③智能化的Montrac穿梭车及其智能化控制系统可自动将材料输送至指定位置。④工业机器人本体通常安装有各类传感器,是装配动作的执行机构,实现在相机引导下对工件进行装配对位,直到误差在允许范围内之后,停止相机引导,然后把零件装配上去。⑤相机在控制系统中起到下面的作用。定位作用:相机能

够识别Tray盘上的多个零件的工作站位置,然后传送给机器人;引导作用:机器人在装配过程中,相机每次发给机器人相应的移动方向与距离,一次次让机器人到达正确的装配地点;检测作用:装配完成之后,给出相应判断最终检测装配的质量是否合格。⑥PC是整个机台的人机界面,上面运行Intouch组态软件,主要作用是能对类似于机器人运动速度、工艺的限定值等参数进行设定,然后保存到PLC或者机器人内部;在HMI上面能够直观地看出机台的状况、机台运行的具体步骤、过程参数值的大小等;当机台出现报警之后,上位机上会弹出错误报警对话框,从而提醒操作者机台的故障原因以及可能的处理办法;最终产品操作过程当中的所有参数都会存储在PC中,而且支持数据导出的存储与搜索功能。

2 Montrac调度原理技术研究应用

Montrac在联合运用智能化控制系统TracControl时,这一系统已经直接集成到了穿梭车上,不再需要设置分散输送机系统;在某台输送穿梭车发生故障时,由于穿梭车可以在全速运行系统条件下仍能轻松卸下和更换,也无需停运系统;Montrac的模块化设计概念可实现灵活的系统拓展,运输线路可以采用直线、曲线和交叉轨道。因此,Montrac在自动化生产线中的调度原理值得研究及应用,主要分为Shuttle的调度及Switch的调度。

2.1 Shuttle存储信息及调度原理

每个Shuttle里面存在两种信息,Shuttle ID和Shuttle target address。Shuttle ID是由线条与空白按照一定的编码规则组合起来的符号,用以表达一定的字母和数字等信息,通过扫码枪扫描得到一组光电信号,经解码,传人计算机得到文字信息,在生产过程中保特不变,Shuttle被放进生产线之前必须进行分配,而且要保证所有的Shuttle ID唯一,否则会造成生产数据混乱。

目标地址是Shuttle调度的根本,Shuttle每到达一个站点之后,在停止块的作用下,都会先停下来,然后IRM传感器会读取内部Shuttle ID的相应信息。

对于所有的工作站,都会分配有相应的路由表,里面填写了相应的该生产站所能够接收的Shuttle ID,只要Shuttle所携带的目标地址在相应的路由表内,Shut-tle就会在当前站点停留,否则Shuttle会直接经过该站点。举例如下:

一辆ID为56的Shuttle从人工站MI01到人工站MI02,该部分有三个人工站,为串行工作结构。Shuttle在MI01站完成所有组装之后,操作工合上盖子,扫码枪扫描PCID,然后把PCID和Shuttle ID( 56)在主PLC中进行绑定,同时PLC把Shuttle当前的目标地址(0.1.0.1)改写为(0.1.0.2),Montrac系统会把新的地址通过IRM传感器写入到Shuttle;Shuttle在地址修改成功之后就会自动离开当前站点。

Shuttle在离开MI01站后,自动沿着轨道行走到MI02站,遇到减速块之后先减速,然后遇到停止块,Shuttle停在IRM传感器上方。IRM传感器读取Shut-tle ID和目标地址。当前Shuttle的目标地址是在MI01站内写进去的0.1.0.2,而M102站的路由表地址是0.1.0.0~0.1.0. 255,为一个范围,因为0.1.0.2在此范围内,所以Shuttle会在此站内停留。与此同时,扫码枪扫描到Shuttle上面的PCID,PLC把该PCID与Shuttle ID做对比(MI01站Shuttle ID56已经和PCID做了捆绑),如果PCID与Shuttle ID吻合,说明扫码成功而且Shuttle上面的产品没有被中途替换,允许下一步操作。

以此类推,当产品在MI01站做完组装之后会被分配下一站的地址,而在下一站Montrac系统会对到达Shuttle的目标地址和当前站点所分配的路由表进行比对,如果Address在路由表范围内,则Shuttle会在当前站点停留。

2.2 Switch的调度原理

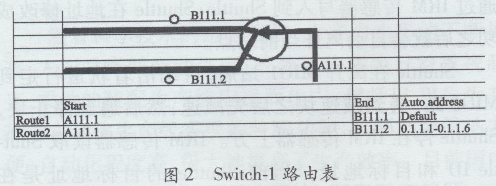

调度之根本都是基于目标地址,以Shuttle ID 56从人工站MI03进入机器人站LEF为实例说明,人工站M103与机器人站LEF之间的Switch为Switch-l。

该Switch有一个IRM( Alll.1)和两个Log-off(Blll.1和Blll.2)作为传感器,因此有两种路径。

路径1:Shuttle从Alll.1进入,从Blll.1出来,该路径为直行路径,Shuttle经过Switch之后未进入第一个环的三大机台,直接到下面一个Switch。

路径2:Shuttle从Alll.1进入,从Blll.2出来,该路径为进环路径,Shuttle经过Switch之后,在机器人站LEF前面的缓冲区没有车的情况下,Shuttle会直接进入机器人站LEF。在生产过程当中,从人工站M103出来的Shuttle被分配0.1.1.1的地址,所以在机器人站LEF前面的缓冲区没有Shuttle的情况下,Switch会自动切换到路径2,Shuttle会直接进入到第一个环。

如果人工站MI03出来的Shuttle为NG状态,则被分配的地址为0.3.2.1,不在路径所涵盖的地址范围(0.1.1.1~0.1.1.6).而路径1所分配的地址为“default”,意味着只要不满足进入路径2的条件,Switch就会自动切换到路径1状态,Shuttle直行。

在机器人站LEF前面的缓冲区有车的情况下,即使进入Switch的Shuttle地址为0.1.1.1,Shuttle也不会进入第一个环,而是通过“by default”的方式执行,到下面一个Switch进行路径判断,该Switch-l的路由表如图2所示。

2.3 各环并行调度策略的实现

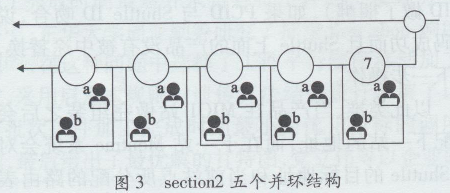

当Shuttle运载的需装配材料到Switch-7时,需进行调度判断,a类操作员负责安装Tab cover,安装PF,OQC;b类操作员负责检测FQC/LGP,安装BLU film(4片),其生产线的第二部分五个并环结构图如图3所示。

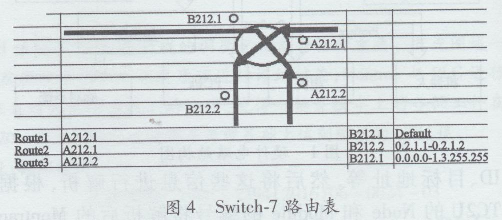

以Switch-7为例说明调度策略,其路由表如图4所示。

路径1:Shuttle直行,只要Shuttle不满足Route2和Route3的进入条件,Shuttle就会By default直行;

路径2:Shuttle进入Loop的缓冲站(在Shuttle目标地址为0.2.1.1~0.2.1.2范围内且缓冲区没车情况下有效);

路径3:Shuttle从人工站出来然后进入直行。

3液晶屏装配在生产线上的应用

本项目中,装配液晶屏的主要过程首先是机械手抓取LED shelf,撕膜,再安装到TFT上,然后抓取LEDFlex.Reflector、LGP继续完成对TFT上材料的装配,在最后的机器人站DHA进行TFT和Housing的装配。

在工艺达到极限、配置合理缓冲区、路径的选择在基于上述Montrac路由表的调度策略的条件下,分析每一机器人站和人工站的作业循环时间,达到客户要求的理想UPH值。

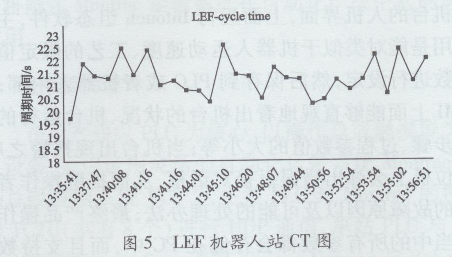

选取某一生产时间段,其中一机器人站完成一步作业的小车进出站的CT图如图5所示。CT(CycleTime)指生产线最长作业时间(Pitch Time),即周程时间,在数值上可以由每小时的平均产量,求得一个产品的Cycle Time。

4结论

目前,柔性制造技术成为了企业最受青睐的选择。如何提高自动化生产线的生产效率,增加UPH值,降低物流作业成本是企业最为关心的问题。生产调度管理系统是整个自动化制造系统中的核心内容,而很多文章中是在理论算法上提出相当多的求解方法,本文是对Montrac的调度策略进行了研究及应用,Montrac能对所有运输动作进行实时控制,防止出现瓶颈和停运,能达到最优工作负荷,在该液晶屏装配项目中,最终UPH值达到了200。因此,在工艺达到极限的条件下,为达到理想的UPH值,可从调度策略及缓冲区人手。

上一篇:浅析帷幕灌浆施工方法及效果