渗碳齿轮钢( 20CrMnTi)精炼钢包喂钛线合金化研究

作者 陈涛

1 前言

我国渗碳齿轮钢系列的主打钢种,一直沿用钢水精炼还原期加钛铁进行钛合金化的工艺,很难稳定和准确地控制成品钢水钛含量是这一工艺的最大缺点。精确控制钢水成分,是保证2OCrMnTi齿轮钢具有高浸透性和实现浸透性窄带控制的关键。因此研究新的钛铁加入工艺,稳定、提高钛铁回收率成为试制2OCrMnTi的迫切任务。

2 喂Ti线试验

2.1 钛在钢中的作用机理

钛属缩小奥氏体相区元素fll,在实际淬火温度880±5 ℃下,钢中未熔TiC不但降低奥氏体中的有效碳含量,且在淬火时促进奥氏体分解,减少了奥氏体中的有效碳含量,降低钢的淬硬性和淬透性。

钛是强碳、氮化物形成元素,TiC要达到1 000 qC以上方能熔解,TiN不熔解。通常,钢中加入Ti主要是利用形成的TiC、TiN以去除基体中的C、N间隙原子,以改善钢的塑性和韧性,或是利用钛析出相在高温下的稳定性抑制钢的脆性转变温度升高,以细化晶粒。

研究表明含钛钢中的析出相可能有,TiN、TiC、TiS、Ti4C2S2及MnS等。

利用Ti析出物计算模型对2OCrMnTi标准成分钢计算表明,平衡条件下,该成分钢由1350冷却至时,Ti C2S2析出量是TiC Nh的两倍,而且硫是强烈的晶界偏析元素,因而在晶界处Ti C2S2的热力学趋势将远大于TiC Nh。同时由于晶界中存在着大量位错、空位等结构缺陷,降低了形核自由能,所以易在晶界处析出Ti C2S:相。MnS的脱溶析出由于Ti的加入明显受到抑制。其数量相差近两个数量级。热力学模型计算与实验研究均表明含钛钢高温冷却过程中脱溶析出的相主要为TiC N。一Ti C2S:MnS等粒子。且Ti C2S:易在晶界处脱溶析出降低了钢在奥氏体区的高温塑性。

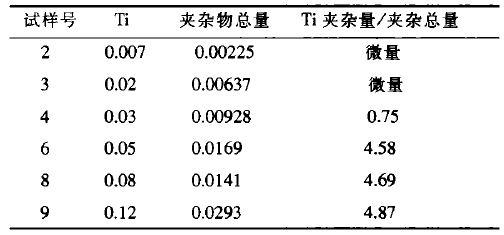

含Ti钢电解夹杂分析结果见表1。

表1 含Tj钢电解夹杂分析结果 %

高温加热时,随钛含量增加,晶粒粗化温度增加,钛含量为0.04%时,晶粒粗化温度提高到1050℃左右。

可见,随钛含量增加,钛夹杂数量增加,钛含量超过0.03%时,钛夹杂数量明显增多。TiN粒子粗大,会导致铸坯在锻轧过程中产生纵裂,在以后加工及使用时,也易造成淬火裂纹,降低疲劳寿命。在0.O5%Ti的情况下,钛夹杂占夹杂物总量的4.58%。钛含量低,钛夹杂数量甚微,可使钢的强度和耐疲劳性能提高。20C~nTi钢在用铝1 kg/t钢终脱氧时,含0.02%Ti时就可获得细晶组织(平均晶粒度为8级左右),即满足技术条件要求。

钢厂的实践也证明了这一点 。2OCrMnTi钢所含的合金元素中,碳对钢的淬透性和抗拉强度的影响最显著,其次是钛。从128炉20CrMnTi钢的统计计算可以看出,钛含量对钢的淬透性和抗拉强度影响较大,且为负的影响,即钛含量高时,钢的抗拉强度下降,而钢的抗拉强度与疲劳极限之间大致存在着直线关系。

从提高钢的强度和疲劳极限的角度考虑,在保证技术条件要求的前提下, 应尽可能按20CrMnTi钢下限控制钛含量,这样即能达到控制晶粒度,减少夹杂,提高钢质的目的,又可降低成本。

2.2 试验设备及参数

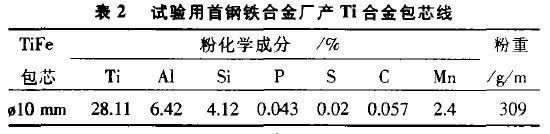

试验工艺路线:LD(80 t)炼钢一脱氧合金化一LF精炼一钢包喂Al线一钢包喂]ri线一钢包喂CaSi线一软吹一矩形坯铸机全保护浇注合金包芯线喂线机采用首钢三炼钢厂自行改造的在线喂丝机,变频、无级调速。适应芯线最大直径~13 mm。喂线速度可实现0-40 m/s无极可调。试验用Ti铁合金包芯线成分及粉重见表2

2.3 钢包喂Ti线影响因素

影响钛回收率的主要因素有喂线速度、喂钛线前钢水温度、炉渣碱度和喂线前钢水氧含量。喂线速度是影响钛铁合金收得率的关键因素,且与钛回收率呈负相关关系。喂线速度过快,钢包中钢水翻腾、裸露,增加钛的氧化,钛的回收率降低;喂线速度过慢,钛线不能很快深入钢包下部,增加了钛在钢包上层的氧化。并且钛成分难均匀。若增加底吹时间,反而增加了钢水裸露的机会,同样降低的钛的回收率。

一般来说,金属元素随着温度的升高,被氧化的现象加剧,钛在高温下很容易氧化,所以,钢水温度提高,将降低钛的回收率。实践表明,喂Ti线前合适的钢水温度为1625℃左右。

钛是一种强脱氧剂,所以钢水的脱氧程度和脱氧后钢水的氧化性对钛收得率有很大影响。因此,控制钢渣氧化性及高碱度以及合适的钢水氧活度是保证稳定的钛回收率的关键。相关文献 认为,喂线前钢水氧含量应小于20~10-6。

钢液搅拌为合金芯线的传质和扩散提供了良好的动力学条件。采用钢包底吹氩,可保证芯线在达到包底时即熔化。为了使加入的合金在较短时间内扩散均匀,采用底吹氩搅拌。

2.4 试验关键参数设计

2.4.1 钢水目标Ti含量由前述可知,从提高钢的强度和疲劳极限的角度考虑,在保证技术条件要求的前提下,应尽可能按20CrMnTi钢下限控制钛含量。但实际生产中钢水温度与氧活度必须控制在合理范围,并且考虑到转炉生产20CrMnTi齿轮钢Ni、Cu等残余元素含量低,钢水的二次、三次氧化等, 因此, 设计20CrMnTi钢精炼喂线目标Ti含量为0.06%~0.08% ,以保证有足够的Ti相析出细化晶粒。

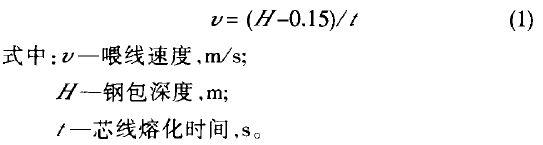

2.4-2 钢包喂Ti线速度 研究表明阍:喂入线端部的最佳喂人深度在钢包底上方100-200 mm,取均值可得喂线速度的计算公式如下:

我们对大冶钢厂60 t钢包喂入铝线的熔化时间进行了计算,表明钢液温度在1500℃~1600℃时芯线熔化时间为0.9-1.0 s。首钢公称容量80 t钢包深3.22 m ,综合考虑喂线时间对精炼周期的影响,设计喂线速度为3.0-5.0 m/s。

2_4-3 钢包喂]ri线前钢水氧活度 20CrMnTi钢用铝1 kg/t钢终脱氧,钢水氧活度控制与加钛铁工艺相同,皆不大于10~10 。

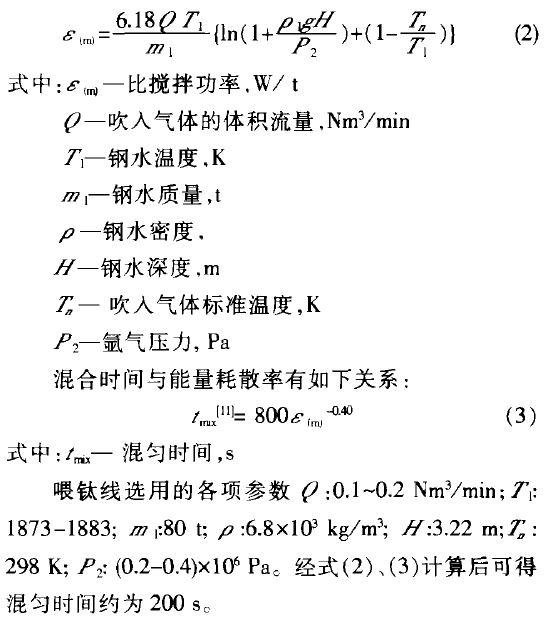

2.4.4 钢包喂Ti线氩气流量 表示气泡对钢液搅拌能力的大小的参数称为能量耗散率。

因此,喂线后吹氩3-4 min可满足工艺要求。

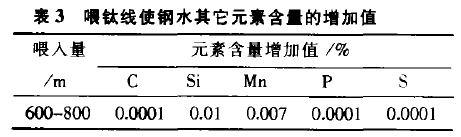

2.4.5 喂钛线对钢水其它成分的影响 表3示出了钢水量按8O t、Ti收得率70%计算出的]ri线喂入量对钢水其它元素含量的影响。可见,除Si外,对其它元素含量影响很小,见表3。

2.5 试验结果及分析

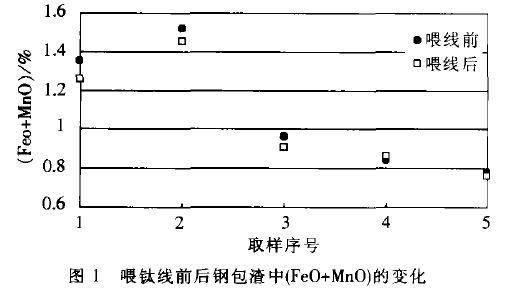

钢包喂钛线前后渣(FeO+MnO%)的变化情况见图1。

合金芯线直接进入钢液合金化,有极少部分成为脱氧剂,钢液氧活度与渣中FeO+MnO存在一定分配

关系,喂线后钢水氧活度降低,但渣中FeO、MnO向钢液中扩散较慢。因此,喂线前后渣中FeO+MnO变化极小,这就充分体现喂线技术在易氧化元素的微合金化方面具有其它加入方式不可比拟的优越性。

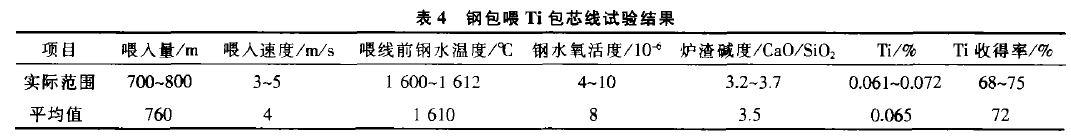

钢包喂Ti合金芯线试验结果统计见表4。可见,各项工艺参数设计合理,实现了稳定控制钢中钛含量

的目标。

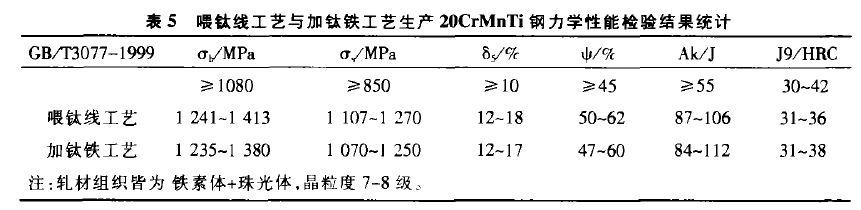

表5对两种合金化工艺生产的20CrMn11i钢的力学性能进行了对比,喂线合金化工艺对钢的力学性能无不良影响。

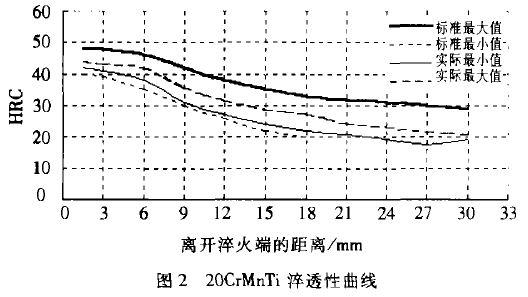

本次试验钢的淬透性检验情况见图2。J9处带宽为5HRC,达到了过去加TiFe工艺时的最好水平。

2.6 经济效益分析

本次试验中钛回收率平均为72% ,比LF 加钛铁合金化工艺提高10%以上,效益可观。

3 结论

3.1 钢包喂Ti合金包芯线合适的可控工艺参数为:

喂线速度4 m/s,钢水温度1 610 ℃,钢水氧活度不大于lOx10 ,喂线后吹氩3~4 rain。钢包喂钛线可应用于大生产批量试制含Ti齿轮钢种。

3.2 钢包喂Ti线技术生产的20CrMnTi齿轮钢,各项力学性能满足国家标准要求和用户要求。

3-3 钢包喂Ti铁合金线,相比加TiFe工艺可提高收得率10%以上。

在LF还原制度不变,炉渣渣系不变的情况下,应用喂线技术改变钛合金加入方式,减少了影响钛含量的不可控因素,达到了提高钛收得率,稳定钢中钛含量的目的。

上一篇:永不过时的营销手段: 会员制营销