成果介绍:旋翼飞机用桨叶铝型材生产的最新工艺

作者:徐谦

随着铝合金新材料、新加工技术以及科学技术的不断进步,铝型材在航空领域的应用不断拓展,飞机大梁、肋、桁条、起落架等都有用铝型材制造的。据文献报道,2A11和2A12铝合金由于其强度、硬度大,易加工,塑性、韧性高等优点,满足飞机螺旋桨的工作要求,已经被用于生产飞机螺旋桨。钱伟对自转旋翼飞行器桨叶优化设计进行了研究,对桨叶结构、用材及加工方式的发展历程进行了综合介绍,为进一步探索自转旋翼机的桨叶结构设计提供了创新性思路和方法。传统的桨叶生产工艺复杂,生产周期长,制造成本高。国外已实现了小型旋翼飞机用桨叶铝型材的应用,大大降低了生产成本,国内某生产旋翼飞机的公司一直在国外采购桨叶铝型材。但目前为止,未查到国内采用一体挤压成型生产旋翼飞机桨叶铝型材的相关报道。山东南山铝业股份有限公司下属的南山铝材公司与国内某公司多次商谈后,确定了对小型飞机旋翼桨叶用铝型材的研发项目,经过试制,成功生产出了合格的桨叶铝型材产品。本文对桨叶结构及选材、桨叶铝型材生产难点、生产工艺流程和试制过程等方面进行介绍,总结了成功生产桨叶铝型材的工艺制度。

1 旋翼桨叶结构及其选材

旋翼桨叶为细长形,它在高转速旋转工作,其桨尖速度多在200 m/s以上,承受很大的离心力,同时承受交变气动力,处于复杂受力状态。因此,对其结构设计和材料性能提出了较高的要求。结构设计上,旋翼桨叶横断面多为前缘实而重、后缘薄而轻的非对称闭合载荷梁。图1所示为按照大梁的构造来划分几种典型的旋翼桨叶断面结构,按照断面空腔数量分别称为单闭腔、双闭腔和多闭腔。

佟刚详细分析了复合材料在旋翼机桨叶上的应用前景,并总结了旋翼飞机桨叶结构的设计要求。在桨叶用材方面,钱伟对直升机用旋翼桨叶结构和用材的发展历程进行了总结,据文中所述,桨叶用材体系经过了钢木混合结构桨叶、金属桨叶、玻璃钢复合材料桨叶、新型复合材料桨叶等发展过程,随着新材料的更新换代,桨叶的平均寿命从600 h提升到无限寿命。

旋翼桨叶在工作过程中处于不断与空气摩擦状态,铝合金良好的导热性,能够及时传导飞行中产生的热量。而且铝合金经阳极氧化表面处理后,表面形成一层较厚的致密氧化膜,该膜具有耐蚀性好、有机涂层附着力强、硬度和耐磨性高、高电阻绝缘等特点,适用于飞机旋翼的工作环境。因此,通过合理设计桨叶断面,选择铝合金材料作为桨叶材质是完全可行的。

从图1中可以看出,多管梁结构桨叶若采用多管梁、蒙皮、填芯、后缘条组合的传统工艺成形,工艺复杂,制造难度大且费用高。采用铝合金一体成形挤压工艺,将避免复杂的组装成型工艺,大幅度缩短生产周期并降低生产费用。但据相关资料显示,只有D型梁结构桨叶中D的形梁采用铝合金挤压成形的先例,未见有旋翼桨叶采用铝合金一体挤压成型的成功案例,因此这对挤压技术是一个较大的考验。

客户提供的桨叶断面图中,桨叶前缘两个小圆孔不相连。考虑到模具寿命问题,与客户协商后,对断面图进行了优化,即将两圆孔打通,详细断面如图2所示。从图中可以看出桨叶为多空腔不规则型材,且内腔尺寸较小。综合考虑性能要求、挤压加工工艺性、阳极氧化工艺性等因素,桨叶铝型材合金及状态定为6005A-T6较为合理。该合金具有中等强度,而且具有优良的可挤压性、耐蚀性及表面处理性能,可挤压出断面形状复杂的薄壁空心型材,并能在挤压机上实现在线风冷或水雾冷淬火,它已广泛应用于轨道交通用车体材料的挤压生产。

2 生产难点分析与工艺流程制定

2.1 挤压模具设计与修整

根据图2所示桨叶断面形状及尺寸,共包括5个不同形状和尺寸的空腔,最小圆孔空腔直径为6.4mm,空腔周壁壁厚最薄达1.63 mm,且具有样条曲线不规则外形,尺寸公差执行GB 5237.1- 2008高精级标准。在挤压过程中,模芯间存在压力差,模芯在不同方向的受力和弹性变形将会不一致,容易导致模芯偏心,造成模具报废。该型材所用模具需要5

个模芯,模芯形状各异且数量较多,无疑会增大模芯偏心几率,大大降低模具寿命。因此,从形位尺寸及公差分析,挤压该型材的模具无论是在设计上还是加工制造上都有一定难度。

另外,该型材为多空腔型材,必然存在多条焊合线,需要合理设计焊合室和工作带长度,并进行多次模具修整与试模,才能保证焊合质量。

2.2挤压工艺

6005A铝合金在轨道交通车体型材上的应用较为普遍,多为大断面、多空腔薄壁铝型材。我公司在车体型材挤压工艺方面,已有较为丰富的经验。制定桨叶型材试制挤压工艺时,主要考虑保证型材能正常挤出且满足在线淬火要求,并通过调整挤压温度和速度配合模具减轻焊合线。

2.3热处理工艺

该型材状态为T6状态,需要淬火后进行人工时效热处理。考虑到型材最大壁厚不超过4.5 mm,可实现在线淬火,但需要在配备有在线水雾冷淬火装置的挤压机台上试制。人工时效工艺方面,需要考虑力学性能和氧化表面质量的要求,合理制定时效工艺制度。

2.4阳极氧化工艺

按照客户要求,桨叶铝型材需通过阳极氧化处理,使氧化膜厚度达到25μm以上。但目前我公司氧化生产线主要是生产膜厚在23μm以下的6063铝合金建筑型材。生产膜厚25μm以上的6005A铝合金型材的经验不多,且氧化处理方式为硫酸阳极氧化,槽液对氧化膜的溶解性高,工艺不易控制,需要合理调整槽液浓度、氧化时间等参数进行大量试验摸索工艺参数。

2.5试制工艺流程

通过以上分析,初步确定了型材的试制工艺流程,见图3所示。

图3所示首检环节主要是检查型材形位尺寸、表面质量、曲面间隙、焊合口显微组织是否符合要求,若不符合要求通过修模和调整挤压工艺参数后重新挤压,直至符合技术要求。时效完后样品进行合金成分、力学性能测试,如果出现不合格,根据记录的试制工艺参数分析原因,重新进行挤压或时效。时效后力学性能合格的样件,转入氧化工序试验阳极氧化工艺,通过测量膜厚和检验表面质量确定是否符合技术要求。

3 试制过程中出现的问题及解决措施

3.1试制工艺参数

按照确定的工艺流程,结合生产经验,制定了该型材试制生产工艺,见表1。

氧化工艺流程与一般氧化型材生产流程相同,但对阳极氧化槽工序中的电流密度和处理时间进行了调整,以满足膜厚要求。

3.2试制中出现的问题与解决方案

在试制过程中,出现的主要问题是试模次数多,氧化后表面存在黑线和色差。

3.2.1挤压和时效工艺

由于型材断面复杂,对模具设计和修整技术要求高,需要多次进行试模和修模。修模的核心工作是通过微调工作带长度或模具局部结构,使金属在型材横截面各处流速基本一致,并符合尺寸公差要求,达到挤压时平稳出料。由于型材模具芯头多,型材壁较薄,金属流动阻力大。为降低试模过程中模具受力,首先使用变形抗力较6005A铝合金低的6063铝合金试模,铸锭上机温度按表1中降低10℃执行。经三次试模,先后针对堵模、薄壁侧卷曲、曲面手感问题进行了修模,直至6063铝合金出料平稳合格。换为挤压6005A铝合金后,出现出料不成形、侧弯等问题。针对在线淬火冷却侧弯问题,经分析,‘主要是冷却强度分布不合理,导致壁厚差较大的前缘和后缘冷速差别大,从而出现侧弯。通过在壁厚较大的前缘处添加压缩空气冷却管,侧弯问题得到了解决。如图4所示,图中①和②所指处为冷却管添加部位。通过6次上机试模,最终实现了型材的平稳挤压,合格模具挤压料头见图5。

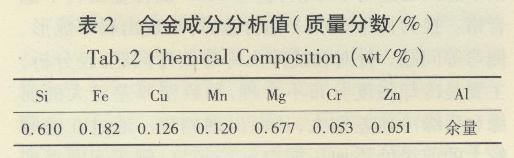

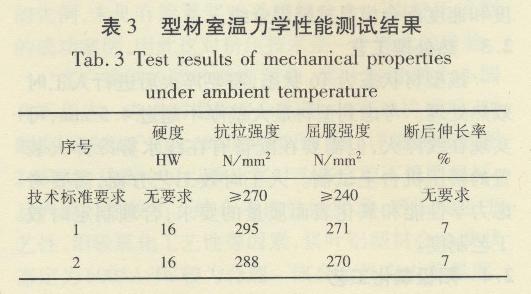

使用试模合格的模具,按照表l中挤压工艺参数生产了36支尺寸合格的桨叶型材,用于时效和氧化工艺的试验。在挤压型材上取合金成分、力学性能检测样品,随型材一同在16 m时效炉按175℃9 h工艺参数进行时效。合金成分检测使用直读光谱仪设备,室温力学性能检测使用WDW-IOO力学性能试验机,测试结果分别见表2和表3。从表中可以看出,型材合金成分和拉伸性能均满足技术要求,证明时效工艺能够满足用户的力学性能要求。

3.2.2氧化后表面质量

经首批氧化试制后,测试型材表面平均膜厚值在26μm左右,符合技术要求。但型材表面质量存在一定问题,如图6所示为型材氧化完后表面形貌,可以看到单根型材表面存在黑线和色差缺陷,影响型材表面质量。而且不同挤压批次型材采用相同氧化工艺、时效后,型材之间整体存在色差。此外,型材表面氧化膜局部存在膜裂缺陷,严重影响型材表面氧化膜质量。

表面黑线主要是空心型材焊合线引起的,色差起因与焊合线类似。对于这两种缺陷,其形成机制主要是:由于模具工作带长度、金属流动路径等不同,导致横截面不同部位金属变形程度存在差异,而且型材沿横截面方向冷却速度不同,使得时效后组织和第二相发生变化。在相同氧化工艺下,槽液对基体和第二相的腐蚀程度不同,进而出现黑线和色差。

不同挤压批次型材间存在色差,可能是由于挤压温度差别导致固溶效果和显微组织的不同引起的,批量生产时应该严格控制挤压温度,保证各批次型材固溶效果和显微组织差别处于氧化工艺可调整范围内。

为解决单根型材表面黑线和色差,首先对模具进行了修整。主要修模方法是增大焊合室深度、减小分流桥厚度并抛光,以此来增大金属在焊合室的静水压力,抛光目的是减小挤压过程中金属与分流桥表面的摩擦力,从而减小或消除焊合线部位与其他部位金属变形程度的差异。同时,还对挤压过程中的主要工艺参数进行了调整:提高铸锭挤压温度至510CC - 520℃,并降低挤压速度至2.5 m/min。图7所示为使用修整模具挤压的型材经阳极氧化处理后的表面形貌,可以看到型材表面黑线和色差基本消除,表面质量得到大大改善。图8为桨叶铝型材实物照片。

通过对合金成分、氧化工艺参数进行分析,降低阳极氧化的电流密度并延长氧化时间有可能使氧化膜孔大小变得细致均匀,以此消除色差缺陷。经实际生产验证,调整电流密度和氧化时间确实可以调整色差的显现程度,但型材色泽出现整体发黑,且局部氧化膜膜裂缺陷仍不能得到改善。为了保证氧化膜质量,经与客户商议,将氧化膜厚度的要求调整为15μm - 20μm,达到了我公司能够稳定控制的范围。

4结 论

通过对旋翼桨叶用多空腔、薄壁、复杂断面结构空心铝型材的成功试制,按照本文中总结出的生产工艺流程及工艺参数,能够实现桨叶铝型材的生产。从桨叶铝型材的试制过程可得到以下主要结论:

1)采用强度适中且可挤压性高的6005A铝合金能够成功挤压出桨叶铝型材,但需要多次试模、修模和优化工艺。挤压过程中要合理调整和控制桨叶前缘和后缘处的冷却强度,否则型材易出现侧弯。

2)通过修模和优化挤压工艺参数,桨叶铝型材阳极氧化后的表面焊合黑线和色差缺陷得到了很好的控制。

3)采用传统的直流电硫酸阳极氧化工艺可以使6005A铝合金型材膜厚达到23μm以上。但膜厚超过23μm后出现局部膜裂缺陷,氧化膜质量难以保证。

5摘要:

在分析飞机旋翼桨叶铝型材试制难点和可行性的基础上,制定了合理的试制工艺流程。经多次挤压试验、试模和修模,稳定挤压出了桨叶铝型材。通过调整挤压工艺参数,型材上焊合线和氧化色差缺陷得到了解决,最终成功生产出了符合客户技术标准要求的产品。

下一篇:返回列表