快速准确测定钛合金中钼锆铌的最新方法

作者:郑晓敏

化学成分对钛合金的性能影响很大,钛合金中的Mo可提高蠕变抗力,强化效果比V高;Zr能提高a钛的强度,使合金具有良好的压力加工性能和焊接性能;Nb的加入对钛合金中Ti-Nb键的影响最大,其共价电子对数比原Ti-Ti键的高,降低了Ti-Al及Al-Al键的共价键性,因此,Nb的加入提高了晶胞中键的强度,因而可以提高钛合金的强度,进而影响到航空航天器及舰船的使用寿命和性能。因此,对钛合金中Mo、Zr、Nb的分析具有重要的现实意义。目前对于钛合金中Mo、Zr、Nb的分析,采用的标准主要有国标GB/T4698-1996涉及的分光光度法、滴定法及发射光谱法等及美国标准ASTM E2371 - 2013中的电感耦合等离子体原子发射光谱法。光度法、X射线荧光光谱法和ICP-AES法等对钛合金中Mo、Zr、Nb的分析也有公开报道。光度法由于一次只能测一个元素,X射线荧光光谱法受到没有合适标样以及分析结果受到试样均匀性、表面平整度、磨抛情况的影响等,目前均未广泛应用。ICP-AES法在钛合金成分分析方面已有广泛的研究和应用,但目前的美国标准(ASTM E2371)和已见公开发表的文章大都是用H Cl-H F-H N03等溶解试样,用HCl-HF-HN03溶样速度较快,但要求用耐酸蚀的雾化器和炬管,另外,除ASTM E2371可同时分析Mo、Zr、Nb(铌的定量范围为0.008%~0.1%,也未给出具体的参数条件)外,未见有钛合金中Mo、Zr、Nb同时测定的ICP-AES法分析报道。本文采用H2 SO4HN03溶解样品,通过工作参数的选择以及干扰及消除试验研究,建立了钛合金中Mo、Zr、Nb同时测定的ICP-AES法,方法精密度和正确度均能满足钛合金中Mo、Zr、Nb测定的要求。

1 实验部分

1.1 主要仪器及工作条件

Optima 2100 DV电感耦合等离子体原子发射光谱仪(美国Perkin-Elmer公司)。

功率:1 300 W;冷却气流量:15 L/min;辅助气流量:0.2 L/min;雾化气流量:0. 75 L/min;试样流速:1.5 mL/min;冲洗时间:5 s;观测方式:轴向观测;观测高度:15 mm;等离子体光源稳定延迟时间:15 s。

1.2 主要试剂

Mo标准溶液(GSB G 62035-90(4201》、Zr标准溶液( GSB G 62033-90( 4001》、Nb标准溶液

(GSB G 62034-90(4101》:1 000 ug/mL,国家钢铁材料测试中心提供;将3种元素的标准溶液逐级稀释配制成含有钛基的标准系列溶液,其中含体积分数为5%的H2 S04。配制的含有钛基的Mo、Zr、Nb标准系列溶液见表1。

所用试剂均为分析纯以上,水为蒸馏水。

1.3 实验方法

称取0. 100 g(精确至0.000 1 g)试样,置于100mL两用瓶中,用水润湿,加入10 mL H2 S04(1+1),于电炉上加热至试样溶解完全,取下、冷却,沿瓶壁慢慢滴加2~3滴HN03,用水冲洗瓶壁,加热溶液至液面平静、清亮。取下,冷却,用水稀释至刻度,摇匀。

2 结果与讨论

2.1 试样处理方法的选择

钛合金极易溶解于HF中,但由于HF对玻璃容量瓶和光谱仪的玻璃雾化器及炬管有腐蚀作用,因此避免使用HF而采用H2 S04-HN03溶样。

称取约0.1g试样用不同量的H2 S04进行加热溶解试验,得到深紫色的、较粘稠的二价或三价Ti溶液,但看不清是否溶解完全。为能看清并确保试样溶解完全,须滴加HN03将二价钛或三价钛氧化为四价钛,使溶液的紫色褪去,使其成为清亮的溶液。实验分别采用6、10、15 mL H2 S04(1+1)和1~3滴HN03进行溶解试验,发现3种方案都能将0.1 g试样溶解完全,但6 mL H2SO。(1+1)和1~3滴HN03溶样时间较长;10 mL H2S04 (1+1)和1~3滴HN03及15 mLH2 S04 (1+1)和1~3滴HN03都能使试样快速的溶解。由于H2 S04粘度较大,H2 S04用量越多,试液提升量越小,因此选择10rTiL H2S04(1+1)溶样。HN03的作用只是将溶液中低价钛氧化为高价钛,HN03的用量多少对测定结果影响不大,1滴HN03有时不能使紫色褪去,因此,选用2一3滴HN03为宜。Nb极易水解产生白色沉淀,加入酒石酸可防止Nb水解。由于加入10mL H2S04 (1+1)相当于5%的H:S04介质,因此本文考察了在5% H2S04介质中的Nb和在5%H2 S04 +2 g/L酒石酸介质中Nb的存放时间,发现在Nb质量分数不超过5%时可在H2 SO,;介质中较长期存放,未见水解成沉淀;Nb质量分数超过5%时,在5% H2S04-2 g/L酒石酸介质中可长时间放置。由于加入酒石酸较费时,因此,实验选择10 mLH2 S04(1+1)和2~3滴HN03溶样,本法适用于质量分数不超过5% Nb的测定。

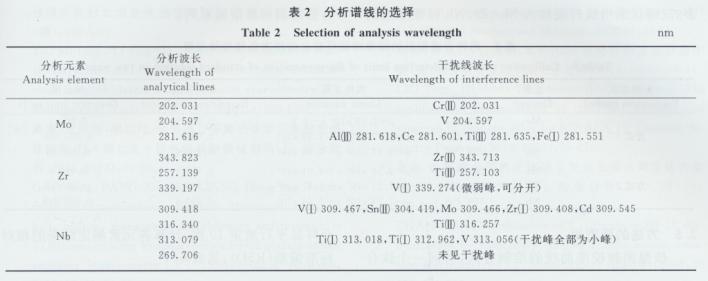

2.2分析谱线选择

在钛合金的ICP-AES分析中,各谱线的干扰情况如表2所示。由表2可知:M0 202. 031 nm虽然有CrcⅡ)202. 031 nm重叠线,但不含Cr的钛合金中Mo的测定可以用M0 202. 031 nm线;M0 204. 597nm有V 204. 597 nm重叠线,在含V的钛合金(如ZTi811)中,不可采用,但不含V的钛合金中Mo的测定可用该线;M0 281. 616 nm谱线毗邻Al(Ⅱ)281. 618 nm(较高峰)和微弱峰Ce 281. 601 nm,还有较远处的Ti(Ⅱ) 281. 635 nm,Fe(工)281. 551 nm,不予采用。Zr 339.197 nm有vci) 339. 274 nm(微弱峰,可分开)的干扰;Zr 343. 823 nm有Zr(Ⅱ)343. 713 nm的干扰;Zr 257.139 nm有Ti(Ⅱ)257. 103 nm(强峰)的干扰,但都可分开,选择Zr339. 197 nm较好。尽管Nb 309. 418 nm有V(I)309. 467 nm(小峰)、sn(n) 304. 419 nm、M0 309. 466nm、Zr(工)309. 408 nm、Cd 309. 545 nm的干扰,但标样测试数据吻合很好;Nb 316. 340 nm和Nb313. 079 nm都有Ti的干扰,不适宜使用;Nb269. 706 nm未见有干扰峰,宜选用。

经过谱线干扰情况对比,结合校准曲线线性及钛合金中共存元素含量高低和对标准样品测定结果吻合程度,综合考虑,确定了钛合金中Mo、Zr、Nb的测定谱线分别为M0 202. 031 nm、Zr 339.197 nm和Nb 269. 706 nm。

2.3 干扰及其消除

由于等离子体的高温,样品停留时间长,惰性气氛ICP中化合物很难维持或无法形成,利用ICPAES测定钛合金中Mo、Zr、Nb时,试样要经过高温等离子炬激发,所以化学干扰较少;由于ICP-AES分析的试样为溶液状态,因此溶液的粘度、比重及表面张力等均对雾化过程、雾滴粒径、气溶胶的传输以及溶剂的蒸发等有影响,而粘度又与溶液的组成、酸的浓度和种类及温度等因素相关。本文溶样用的是H2 SO4,随着酸度增加,谱线强度显著降低。为了消除物理干扰,采用基体匹配的方法,使标准溶液与待测试液的基体和酸的浓度等尽量保持一致。而分析中存在的光谱干扰可以通过选择能够避开干扰的、合适的谱线及对背景发射位移进行2点校正而消除,如表3。

2.4 校准曲线及方法检出限

采用购买的钛合金国家标准物质(表4)按照试样处理方法制备成Mo、Zr、Nb含量不同的系列标准溶液(方式1)和采用Ti打底分别加入不同含量Mo、Zr、Nb标准溶液配制成的系列标准溶液(方式2),分别在选定的工作参数下进行测定,并绘制校准曲线。测定试剂空白溶液10次,以其标准偏差的3倍作为方法的检出限,结果见表5。由表5可知:各元素的检出限均不超过0.005%。

由表5可知:这两种方式所绘制校准曲线的相关系数r均不小于0. 999,线性关系良好;此外,各元素检出限均较低,不大于0.005%,能够满足生产和科研的需要。两种标准溶液配制方法都可应用,但因市场上同时含有Mo、Zr、Nb的钛合金标准物质不多,因此绘制校准曲线时所需标准溶液个数太多,故建议采用钛打底加入Mo、Zr、Nb标准溶液的方法配制标准溶液系列。

2.5 方法的精密度

按照两种校准曲线的绘制方式,对同一个钛合金样品平行测定10次,计算各元素测定结果的相对标准偏差(RSD),见表6。

3 样品分析

利用所建方法对国家标准物质进行测定,测定结果与认定值对比见表7。可见,分析误差全部在国家标准(GB/T 4698海绵钛、钛及钛合金化学分析方法)允许的误差范围内。

4摘要:

对于0. 100 g钛合金试样,加入10 mL硫酸(1+1)和2~3滴硝酸可将钛合金溶解成清亮的、能够长期稳定存在的溶液。通过研究钛合金中钼、锆、铌的谱线干扰情况,选择钼202. 031 nm、锆339.197 nm和铌269. 706 nm为分析线,实现了电感耦合等离子体原子发射光谱法(ICP-AES)对钛合金中钼、锆、铌的测定。通过采用钛合金国家标准物质按照试样处理方法和采用钛打底加入钼、锆、铌标准溶液制备而成的系列钼、锆、铌标准溶液分别绘制校准曲线,所得校准曲线相关系数(r)均大于o.999。但因市场上同时含有钼、锆、铌的钛合金标准物质不多,建议采用钛打底加入钼、锆、铌标准溶液的方式进行标准系列溶液的配制。各元素的检出限均不大于0. 005%。采用两种标准溶液配制方式绘制校准曲线,对同一个钛合金样品进行精密度考察,结果的相对标准偏差(RSD,n=10)均小于1.0%。采用实验方法分析国家标准物质,测定值与认定值一致,误差在国标允许误差范围内,能够满足生产和科研的需要。方法适用于含铌不超过5%的钛合金的测定。

上一篇:快速测定铜渣精矿中铝的最新方法

下一篇:返回列表