浸入式水口水模型吹氩参数优化方法

摘 要

吹氩技术已被广泛应用于钢铁生产中,其最主要的作用是加强钢水在各种容器中的流动,从而实现钢水成分和温度的均匀化以及促进夹杂物的上浮。研究发现,在浸入式水口中吹人氩气可抑制水口结瘤,吹入的氩气最终形成气泡并在结晶器中上浮,气泡上浮过程中吸附夹杂物,也有利于钢质洁净度的进一步提高。模型计算结果显示,直径为0.5~2.0 mm的气泡吸附夹杂物的效果更佳,可以最大量减少钢 中的夹杂物L 4j。不同连铸设备中钢水的流场不同,对吹入氩气的行为影响不同,而吹人的氩气反过来也会影 响钢水的流场 ,进 而影 响生产及 连铸坯质量。结晶器内气泡的尺寸、数量和分布等受浸入式水口及结晶器内钢水和气体流速、浸入式水 口材质及结构等多个因素影响,正交试验法可以高效率地确定多个因素的最佳水平组合,因此本试验对某连铸机进行物理模拟,在水模型上设计正交试验,研究连铸坯拉速和浸入式水口氩气流速等因素对气泡行为的影响,从而指导生产实践,找到获得尺寸适宜气泡的有效工艺参数组合,既能够有效促进夹杂物上浮,又不加剧连铸坯气泡和卷渣等缺陷。

采用 5 因素 3 水平的正交试验法,分析了连铸坯拉速和浸入式水口的氩气流速、侧孔倾角、显气孔率及其浸人深度等 5 个因素对吹人浸入式水口中氩气的行为的影响。试验结果表明,连铸坯拉速和浸入式水 口氩气流速对结晶器内气泡的当量直径影响显著,尤其浸入式水口氩气流速对气泡的当量直径影响最大,而对气泡数量影响显著的因素则是连铸坯拉速和浸入式水口显气孔率。

1 试验设备和方法

1. 1 试验设备

连铸机结晶器原型尺寸为1570 mm * 230mm ,浸入式水口总长度为1385 m m、内径为70mm,模型与原型的几何相似 比为 1: 3,试验 中使用水模拟钢液,氩气通过一块安装在中问包滑板正上方的44mm ×14mm 长方体耐火砖吹入浸入式水口中。考虑到高温状态下钢水对耐火材料的浸润角为 110°~140°,所以在试验所 用耐火砖 的内壁上涂抹有机物,以改变水对耐火砖的浸润性 ,使耐火砖的浸润角达到约120°,从而更接近实际水平。

1. 2 试验方法

本试验共选择连铸坯拉速和浸入式水口的氩气流速、侧孔倾角、显气孔率及其浸入深度等 5个因素 ,根据相似定理将实际工艺参数转化为模型试验参数,设计了浸入式水 口水模型的5因素3水平正交试验,具体试验参数见表1。

试验中使用高频相机跟踪气泡在结晶器中的运行轨迹,每试验选取50组相片,统计气泡尺寸和数量,并测量气泡的冲击深度和宽度,之后利用方差法对各因素进行正交分析。浸入式水口中注流速度较快,气泡不易被捕捉,试验中对结晶器内气泡的尺寸进行了测量。连铸坯拉速等5因素对气泡当量直径 (指将椭球气泡转换为相同体积的球形时的直径)的方差分析结果见表2。

2 试验结果与讨论

2 . 1 气泡当量直径

氩气通过耐火砖吹入浸入式水口后,在耐火砖内壁形成气泡。气泡因耐火砖的浸润性而附着在其内壁上,相互连接后尺寸增大,当氩气流速超过某临界值后,最终形成气膜覆 盖耐火砖内壁。在耐火砖底部,气膜在水流剪切力作用下又撕裂成气泡,并进入结晶器中。试验中各组条件下均产生了气膜。耐火砖内壁上的气膜见图1。

由表2可见,连铸坯拉速等5 因素对气泡当量直径的影响强度由强到弱的顺序依次为浸入式水口氩气流速、连铸坯拉速、浸入式水口显气孔率、浸入式水 口浸入深度和浸入式水口侧孔倾角。其中,浸人式水口氩气流速对气泡当量直径影响较显著,连铸坯拉速的影响次之,而浸入式水口显气孔率、浸入深度及侧孔倾角的影响则较微弱。连铸坯拉速等5 因素对气泡当量直径的影响如图2所示。

由图 2 可见 :

1) 气泡当量直径随着连铸坯拉速的升高而减小,随着浸入式水口氩气流速的升高而增大。

2) 浸入式水口的侧孔倾角、显气孔率及其浸入深度影 响下的气泡 当量 直径分布 随机且 离散,方差也均较小,故可忽略其对气泡当量直径的影响。

由上述分析可见,连铸坯拉速是显著影响气泡当量直径的因素之一。修正后的韦伯准数可用来计算气泡在注流作用下可获得的最大当量直径,本试验中不同连铸坯拉速条件下气泡最大当量直径的理论计算值和实际测量值见表3。

由表 3 可见 :

1) 给定条件下气泡最大当量直径的实际测量值大多大于理论计算值,这是由于注流从浸入式水口进入结晶器后流速降低,且气泡间碰撞聚合,致使气泡体积增大。

2 ) 气泡最大当量直径随着连铸坯拉速的提高而减小。

2.2 气泡数量

气泡数量和分布对均匀钢水温度和成分及去除夹杂物有显著影响。连铸坯拉速等5 因素对气泡数量的方差分析结果见表4。

由表 4 可见 ,各因素对气泡数量的影响强度按由强到弱的顺序依次为连铸坯拉速、浸入式水口显气孔率、浸入式水口侧孔倾角、浸入式水口浸入深度和浸入式水口氩气流速。

连铸坯拉速等 5 因素对气泡数量的影响如图3 所示 。

由图 3 可见 :

1)气泡数量随着连铸坯拉速及浸入式水口显气孔率的升高而显著增加。

2) 浸入式水口侧孔倾角水平与气泡数量也具有显著关联 ,25°侧孔倾角获得的气泡数量少于15°和35°侧孔倾角,但进一步的分析认为, 该结论受到其他试验条件的影响,因此其显著性结论需进一步确认 。

3) 与连铸坯拉速相比较,浸入式水口侧孔倾角及其显气孔率对气泡数量的影响要小很多。

4) 浸入式水口浸入深度和氩气流速对气泡数量的影响微小,在生产中可不予考虑。

2。3 气泡分布

控制气泡分布以提高气泡捕获夹杂物的几率是提高连铸坯质量的重要措施,同时也要避免捕获了大量AI203等夹杂物粒子的气泡在上浮过程中被捕捉人连铸坯中,造成轧材中产生线状缺陷;大气泡被捕捉入连铸坯后生成的气孔若在后续工序中不能弥补,也会带至轧材中而影响轧材质量。

连铸坯拉速等5 因素对气泡冲击深度和宽度的方差分析结果见表5。

由表 5 可见 :

1)各因素对气泡冲击深度的影响强度由强到弱依次为浸入式水口侧孔倾角、浸入式水口浸入深度 、连铸坯拉速 、浸入式水 口显气孔率和浸入式水口氩气流速。其中,连铸坯拉速、浸入式水口侧孔倾角和浸入深度影响显著。

2)各因素对气泡冲击宽度 的影 响强度 由强到弱依次为连铸坯拉速、浸入式水 口侧孔倾角 、浸人式水口显气孔率、浸入式水口浸入深度和浸入式水口氩气流速。其中,连铸坯拉速和浸入式水 口侧孔倾角影响显著。

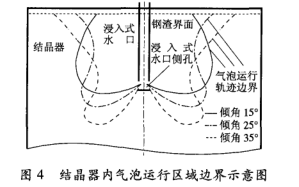

结晶器和浸入式水口中的气泡受浮力、重力以及钢水下行运动产生的拉力作用,力学平衡计算的结果显示:当连铸坯拉速增大时,气泡获得的速率也增大;对于相同当量直径的气泡,越接近浸入式水口中心,获得速率越大;当连铸坯拉速一定时,当量直径小的气泡可以获得更大的速率,但是在贴近浸入式水口内壁处,气泡当量直径超过某一临界值后 ,则当量直径更大的气泡可 以获得更快的速率。浸入式水口侧孔倾角则影响了气泡的运行方向, 在浸入式水口浸入深度确定时,其和连铸坯拉速共同决定了气泡在结晶器中的运行轨迹。结晶器内气泡运行区域边界如图4 所示。

3 结 语

1) 连铸坯拉速和浸人式水 口显气孔率对气泡数量影响显著。其中,连铸坯拉速影响最强, 气泡数量均随连铸坯拉速和浸入式水口显气孔率的升高而增加。

2) 连铸坯拉速对气泡当量直径和数量、气泡运行轨迹均有显著影响,浸入式水口的氩气流速、侧孔倾角、显气孔率及其浸人深度的影响的显著性则各有区别。各因素的影响趋势均存在不同,所以只有在掌握各因素对吹人氩气行为的影响程度基础上,结合生产实践中的效果,方能最终确定最佳参数组合。

3) 在浸入式水口浸入深度确定时,连铸坯拉速和浸入式水口侧孔倾角是影响气泡分布的显著因素;当其他因素不变时,气泡冲击深度和宽度随连铸坯拉速的升高而增加。

4) 吹入浸入式水口的氩气最终生成气泡,并在结晶器中上浮 。

5) 连铸坯拉速和浸入式水口氩气流速对气泡当量直径影响显著。其中,浸入式水 口氩气流速影响最强,气泡当量直径随浸入式水口氩气流速的增大而增大,随连铸坯拉速的升高而减小 。

关键字:

上一篇:石塑uv板工厂