制动系真空助力系统的计算刍议

论文摘要:制动系真空助力系统的计算

论文关键词:制动,真空,助力,系统,计算

真空助力器是轻、轿车制动系统中的制动伺服装置,利用汽油发动机工作时所产生的真空或柴油发动机加装的真空泵所产生的真空按一定比例放大制动踏板力来推动主缸活塞,使制动主缸产生液压使轮制动器产生制动力,可以达到使驾驶人操作轻便、制定效果好的目的。汽油机的真空是利用进气歧管9DI&O`yM的真空来实现的,对于柴油车、纯电动车或燃料电池汽车,制动系统由于没有真空动力源,需要另外加装真空泵。真空泵可用柴油机驱动或电驱动。[1]m)?p3在改装制动系统时,施工人员通常是凭借经验选择一个具有足够排气量的电动真空泵,但是并未严格的校核用多大的泵最合适,考虑到行车时制动的可靠性及资源的节约,有必要对真空助力制动系统的性能进行合理的分析计算,以此为真空泵的选择或设计提供理论依据。

1制动性能分析与计算

真空助力器安装在制动踏板和制动主缸之间,由踏板通过推杆直接操纵。助力器与踏板产生的力叠加在一起作用在制动主缸推杆上,以提高制动主缸的输出压力。真空助力器的真空伺服气室由带有橡胶膜片的活塞分为常压室与变压室,变压室大气阀打开时可与大气相通,一般常压室的真空度为60~80kPa(即真空泵可以提供的真空度大小)。真空助力器所能提供助力的大小取决于其常压室与变压室气压差值的大小。当变压室的真空度达到外界大气压时,真空助力器可以提供最大的制动助力。真空泵所产生的真空度的大小及真空建立的速度关系到真空助力器的工作状态,真空泵的容量大小关系到助力器的性能,进而影响到制动系统在各种工况下能否正常工作。

利用真空助力器的输入、输出特性曲线,可以求得踏板力-液压输出特性,继而可求得制动轮缸对制动块施加的力及盘式制动器的制动力矩,最后计算得出真空助力制动系统所需要的最小真空度值,为选择真空泵提供理论依据。计算流程如图1所示。计算流程是以车轮上的盘式制动器为例。对于鼓式制动器,计算流程相同,只是计算对鼓式制动器的力矩计算公式的选择不同而已。

2计算实例

2.1制动力和踏板力以改装的某型号燃料电池动力轻型客车为例,对其真空助力制动系统进行计算分析,在保证制动性能的前提下,设计出合理的、最低所需的真空度。

汽车前轮最大制动力Fmax1: (1)

(1)

汽车后轮最大制动力Fmax2: (2)

(2)

式中,G为汽车重力(N),L为轴距(m),a为汽车质心至前轴中心线的距离(m),b为汽车质心至后轴中心线的距离(m),φ为地面附着系数,取0.7,hg为汽车质心高度,取1.101m。由式(1)、式(2)计算得原车和改装后混合动力车所需的最大制动力及整车参数值如表1所示。

表1整车参数与所需最大制动力

由表1可知,改装汽车比原车整车质量增大,前轮所需的制动力增大,后轮所需的制动力减小。为了保证制动的可靠性,对制动系统前轮产生的制动力进行分析计算,求出制动系统所需要的最小真空度。

根据真空助力器的工作原理,可以近似地求出最大助力点对应的输入力F与输出力F。设真空助力器变压腔的真空度为零,不考虑助力器的机械效率,且忽略复位弹簧的反力和制动主缸推杆截面积的影响,可列出下列平衡方程式:

(3)

(3)

(4),

(4),

解(3)、(4)得

,(5)

,(5)

,(6),

,(6),

解得i助力比为:

式中,D=0.1947m,为伺服膜片有效直径;d=0.02527m,为橡胶反作用盘直径;d=0.0123m,为滑柱直径;p为真空助力器常压腔的真空度;F、F分别为与最大助力点对应的输入力与输出力(N);i=4.22,是助力比。

由于原车采用双膜片式真空助力器,因此在计算与最大助力点对应的输入力和输出力时,应以两个膜片有效直径的平方和(2D)代替式(5)、(6)中的D。由式(5)、(6)可以得到不同真空度时与最大助力点对应的F与F。由最大助力点开始,输入力的增大就等于输出力的增大,该真空助力器的输入、输出特性如图2所示。

根据式(7)计算真空助力器工作特性,可以求得液压输出大小。

(7)

(7)

(7)式中,Pm为制动主缸的输出压力(Pa);F为真空助力器输出力(N);Dm=0.0254m,为制动主缸内径。

踏板力Fp的计算。最大助力点前制动踏板力为:

(8)

(8)

(8)式中,i=5,为制动踏板机构的传动比;η=0.9,为制动踏板机构及制动主缸的机械效率。最大助力点后制动踏板力为:

(9)

(9)

根据式(8)、式(9)可以求出不同真空度时踏板力与液压输出特性。

由制动主缸的输出压力P,根据式(10)计算制动轮缸对制动块施加的力P:

(10)

(10)

式中,d=0.044m,为轮缸直径。由于为每侧为双轮缸结构,因此由2d代替式(10)中的d,求得制动轮缸对制动块的力P。由制动轮缸对制动块施加的力P,并由式(11)计算盘式制动器的制动力矩T。

T=2fPr(11)

式中,f=0.7为摩擦系数;r=0.098m为作用半径。由制动器的制动力矩T,根据式(12)计算制动器的制动力F。

式中,f=0.7为摩擦系数;r=0.098m为作用半径。由制动器的制动力矩T,根据式(12)计算制动器的制动力F。

(12)

(12)

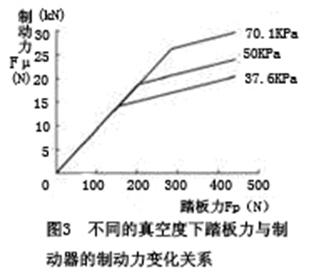

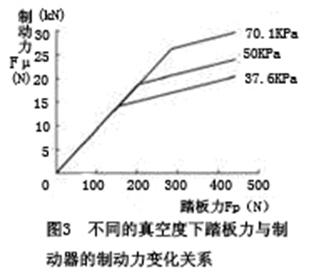

式中,r=0.3419m,为车轮滚动半径。由式(12)计算汽车两前轮制动器的制动力应为2Fμ。至此,由上述计算可以得出不同真空度下制动器的制动力Fμ随踏板力Fp的变化情况,如图3所示。

2.2最小真空度的计算计算汽车制动需要的最小真空度时设最初输入真空度值为70kPa,步长Δp=-0.1kPa,当计算出的制动器的制动力小于车轮需要的最大制动力20.394kN时,即停止运算,输出上一步的真空度值作为真空助力制动系统所需要的最小真空度值。计算结果表明:改装后汽车需要的最小真空度是37.5kPa,此时,在踏板力满足设计要求的情况下,计算所得制动器的制动力为20.402kN。

3.制动效能试验

选择一款电动真空泵MES-DEA70/6E2型,其性能试验结果如表2。由表2可知,所选择的电动真空泵在4.5s内可产生56kPa的真空度,与原车真空泵在4.5s内产生50kPa的真空度相比,工作更可靠,同时也满足了最小真空度远远大于37.5kPa的计算要求。在底盘测功机上进行整车制动试验,试验结果如表3所示。显示所匹配的电动真空泵可以为该车提供足够的制动助力。

4结束语

计算分析表明,所改装的汽车的真空助力制动系统所需最小真空度为37.5kPa,此真空度能为改装车的真空助力制动系统提供足够的制动助力。改装车可据选择结构尺寸合适的电动真空泵。

参考文献

1 杨维和. 汽车真空助力器特性曲线的综合评价 【J】.汽车技术.1999.3.

2 刘力平. 汽车制动系统设计开发思路及方法. 【C】重庆汽车工程师论文集, 2001.

3 陈家瑞. 汽车构造 【M】.北京:人民交通出版社,1994.

论文关键词:制动,真空,助力,系统,计算

真空助力器是轻、轿车制动系统中的制动伺服装置,利用汽油发动机工作时所产生的真空或柴油发动机加装的真空泵所产生的真空按一定比例放大制动踏板力来推动主缸活塞,使制动主缸产生液压使轮制动器产生制动力,可以达到使驾驶人操作轻便、制定效果好的目的。汽油机的真空是利用进气歧管9DI&O`yM的真空来实现的,对于柴油车、纯电动车或燃料电池汽车,制动系统由于没有真空动力源,需要另外加装真空泵。真空泵可用柴油机驱动或电驱动。[1]m)?p3在改装制动系统时,施工人员通常是凭借经验选择一个具有足够排气量的电动真空泵,但是并未严格的校核用多大的泵最合适,考虑到行车时制动的可靠性及资源的节约,有必要对真空助力制动系统的性能进行合理的分析计算,以此为真空泵的选择或设计提供理论依据。

1制动性能分析与计算

真空助力器安装在制动踏板和制动主缸之间,由踏板通过推杆直接操纵。助力器与踏板产生的力叠加在一起作用在制动主缸推杆上,以提高制动主缸的输出压力。真空助力器的真空伺服气室由带有橡胶膜片的活塞分为常压室与变压室,变压室大气阀打开时可与大气相通,一般常压室的真空度为60~80kPa(即真空泵可以提供的真空度大小)。真空助力器所能提供助力的大小取决于其常压室与变压室气压差值的大小。当变压室的真空度达到外界大气压时,真空助力器可以提供最大的制动助力。真空泵所产生的真空度的大小及真空建立的速度关系到真空助力器的工作状态,真空泵的容量大小关系到助力器的性能,进而影响到制动系统在各种工况下能否正常工作。

利用真空助力器的输入、输出特性曲线,可以求得踏板力-液压输出特性,继而可求得制动轮缸对制动块施加的力及盘式制动器的制动力矩,最后计算得出真空助力制动系统所需要的最小真空度值,为选择真空泵提供理论依据。计算流程如图1所示。计算流程是以车轮上的盘式制动器为例。对于鼓式制动器,计算流程相同,只是计算对鼓式制动器的力矩计算公式的选择不同而已。

2计算实例

2.1制动力和踏板力以改装的某型号燃料电池动力轻型客车为例,对其真空助力制动系统进行计算分析,在保证制动性能的前提下,设计出合理的、最低所需的真空度。

汽车前轮最大制动力Fmax1:

(1)

(1)汽车后轮最大制动力Fmax2:

(2)

(2)式中,G为汽车重力(N),L为轴距(m),a为汽车质心至前轴中心线的距离(m),b为汽车质心至后轴中心线的距离(m),φ为地面附着系数,取0.7,hg为汽车质心高度,取1.101m。由式(1)、式(2)计算得原车和改装后混合动力车所需的最大制动力及整车参数值如表1所示。

表1整车参数与所需最大制动力

|

|

a(m) |

b(m) |

L(m) |

G(N) |

前轮制动力 (N) |

后轮制动力 (N) |

|

原车 |

2.001 |

1.309 |

3.310 |

41160 |

18103 |

10709 |

|

改装车 |

1.908 |

1.402 |

3.310 |

44384 |

20394 |

10675 |

根据真空助力器的工作原理,可以近似地求出最大助力点对应的输入力F与输出力F。设真空助力器变压腔的真空度为零,不考虑助力器的机械效率,且忽略复位弹簧的反力和制动主缸推杆截面积的影响,可列出下列平衡方程式:

(3)

(3) (4),

(4),解(3)、(4)得

,(5)

,(5) ,(6),

,(6),解得i助力比为:

式中,D=0.1947m,为伺服膜片有效直径;d=0.02527m,为橡胶反作用盘直径;d=0.0123m,为滑柱直径;p为真空助力器常压腔的真空度;F、F分别为与最大助力点对应的输入力与输出力(N);i=4.22,是助力比。

由于原车采用双膜片式真空助力器,因此在计算与最大助力点对应的输入力和输出力时,应以两个膜片有效直径的平方和(2D)代替式(5)、(6)中的D。由式(5)、(6)可以得到不同真空度时与最大助力点对应的F与F。由最大助力点开始,输入力的增大就等于输出力的增大,该真空助力器的输入、输出特性如图2所示。

根据式(7)计算真空助力器工作特性,可以求得液压输出大小。

(7)

(7)(7)式中,Pm为制动主缸的输出压力(Pa);F为真空助力器输出力(N);Dm=0.0254m,为制动主缸内径。

踏板力Fp的计算。最大助力点前制动踏板力为:

(8)

(8)(8)式中,i=5,为制动踏板机构的传动比;η=0.9,为制动踏板机构及制动主缸的机械效率。最大助力点后制动踏板力为:

(9)

(9)根据式(8)、式(9)可以求出不同真空度时踏板力与液压输出特性。

由制动主缸的输出压力P,根据式(10)计算制动轮缸对制动块施加的力P:

(10)

(10)式中,d=0.044m,为轮缸直径。由于为每侧为双轮缸结构,因此由2d代替式(10)中的d,求得制动轮缸对制动块的力P。由制动轮缸对制动块施加的力P,并由式(11)计算盘式制动器的制动力矩T。

T=2fPr(11)

式中,f=0.7为摩擦系数;r=0.098m为作用半径。由制动器的制动力矩T,根据式(12)计算制动器的制动力F。

式中,f=0.7为摩擦系数;r=0.098m为作用半径。由制动器的制动力矩T,根据式(12)计算制动器的制动力F。 (12)

(12)式中,r=0.3419m,为车轮滚动半径。由式(12)计算汽车两前轮制动器的制动力应为2Fμ。至此,由上述计算可以得出不同真空度下制动器的制动力Fμ随踏板力Fp的变化情况,如图3所示。

2.2最小真空度的计算计算汽车制动需要的最小真空度时设最初输入真空度值为70kPa,步长Δp=-0.1kPa,当计算出的制动器的制动力小于车轮需要的最大制动力20.394kN时,即停止运算,输出上一步的真空度值作为真空助力制动系统所需要的最小真空度值。计算结果表明:改装后汽车需要的最小真空度是37.5kPa,此时,在踏板力满足设计要求的情况下,计算所得制动器的制动力为20.402kN。

3.制动效能试验

选择一款电动真空泵MES-DEA70/6E2型,其性能试验结果如表2。由表2可知,所选择的电动真空泵在4.5s内可产生56kPa的真空度,与原车真空泵在4.5s内产生50kPa的真空度相比,工作更可靠,同时也满足了最小真空度远远大于37.5kPa的计算要求。在底盘测功机上进行整车制动试验,试验结果如表3所示。显示所匹配的电动真空泵可以为该车提供足够的制动助力。

|

表 2 电动真空泵与原车的真空性能试验 |

|||||||||||

|

时间(s) |

2 |

4.5 |

5 |

10 |

15 |

20 |

25 |

30 |

|||

|

改装车 真空度P(KPa) |

30 |

56 |

59 |

65 |

70.1 |

74 |

76 |

79 |

|||

|

原车真空度 P(KPa) |

29 |

50 |

56 |

65 |

70 |

71 |

74 |

75 |

|||

|

表3 制动效果 |

|||||||||||

|

制动初速度 |

23km/h |

273km/h |

323km/h |

||||||||

|

制动距离 |

4.26m |

5.05m |

6.15m |

||||||||

计算分析表明,所改装的汽车的真空助力制动系统所需最小真空度为37.5kPa,此真空度能为改装车的真空助力制动系统提供足够的制动助力。改装车可据选择结构尺寸合适的电动真空泵。

参考文献

1 杨维和. 汽车真空助力器特性曲线的综合评价 【J】.汽车技术.1999.3.

2 刘力平. 汽车制动系统设计开发思路及方法. 【C】重庆汽车工程师论文集, 2001.

3 陈家瑞. 汽车构造 【M】.北京:人民交通出版社,1994.

关键字:机械,北京

下一篇:水平连铸机的发展综述