有限元的风电机组齿轮箱扭力臂的疲劳寿命研究

论文导读:扭力臂有限元模型的建立。图3SolidWorks导入AWB的专用插件。扭力臂是齿轮箱中的关键部件。对某1.5WM风力发电机组中的扭力臂进行疲劳寿命分析。基于有限元的风电机组齿轮箱扭力臂的疲劳寿命分析。

关键词:有限元,AWB,扭力臂,疲劳寿命

1 引言

齿轮箱用于风力发电领域,工作时承受较大的随机扭转载荷。科技论文,AWB。扭力臂是齿轮箱中的关键部件,一旦失效,会导致整个齿轮箱的失效,所以要在设计阶段确保扭力臂满足国家规定的20年的使用寿命。

对于用于兆瓦级风力发电机组的扭力臂来说,其受力情况较为复杂,且长期承受交变应力,按照传统的经验数据能否保证扭力臂在20年的时间内正常工作成为厂家担心的问题。本文通过有限单元法,根据风力发电机组相关的规定,对某1.5WM风力发电机组中的扭力臂进行疲劳寿命分析,验证该扭力臂的疲劳寿命是否符合要求。

2 疲劳分析过程

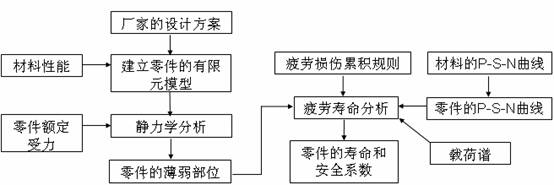

虽然在实际应用中有着多种不同的疲劳分析方法,但任何疲劳分析却都要经过以下通用的步骤:

(1)对零件进行结构分析,寻找零件的薄弱部位;(2)获取材料的疲劳性能,根据具体情况分析出零件的疲劳性能, (3)处理载荷,生成载荷谱;(4)根据实际零件的可能的疲劳破坏形式,采用一定的疲劳损伤累积规则,得到零件的疲劳寿命。

图1 扭力臂疲劳分析流程图

根据以上的步骤,对于本文分析的扭力臂的具体流程如图1所示。

3 扭力臂有限元模型的建立

3.1 三维实体模型的建立

本文选用的有限元分析软件是ANSYS-Workbench,它是一个集成化的仿真平台,给ANSYS的求解提供了强大的功能。

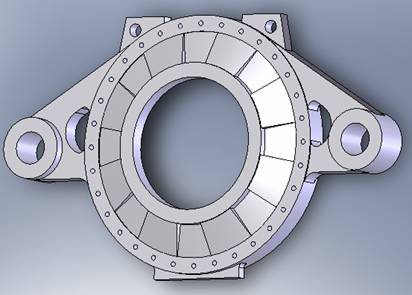

图2 扭力臂的三维实体模型

图3 SolidWorks导入AWB的专用插件

本文采用三维实体造型软件SolidWorks生成扭力臂的实体模型,再将其导入至AWB中。AWB对于包括SolidWorks在内的主流的CAD软件集成有专门的插件,避免了以往通过IGES格式导入数据而造成的单元丢失等问题,保证了最好的CAE结果。科技论文,AWB。如图3所示,在SolidWorks中生成扭力臂的实体模型后,可以通过插件把实体模型直接导入到AWE中。

3.2有限元模型的建立

零件的材料参数在AWB>Simulationg>Engineering Data下输入。本文中,扭力臂的材料采用QT400,查找文献[1]可查知QT400的抗拉强度为400MPa,屈服强度为250MPa,密度为7300kg/m3,弹性模量为1.55GP,泊松比为0.27。

由于扭力臂的尺寸较大,且静力学分析主要是为了找到扭力臂应力最大的位置,目前采用AWB默认的网格划分即可。AWB软件中,默认采用10节点的四面体单元和20节点的六面体单元划分单元。网格划分的结果如图5所示,共有20589个单元,35433个节点。

图4 材料参数输入图5 网格划分情况

4 静力学分析

本文仅需要得到扭力臂薄弱部位,所以只需计算应力分析。

4.1 受力与约束

扭力臂受力比较简单,主要承受承受自身重量、整个齿轮箱的重量和内齿轮传递来的扭矩。

本文对扭力臂的受力做出了适当的简化:内齿轮传递来的扭矩平均加载至用于与内齿轮联结的各个螺纹孔上(由图6中的Moment设置),齿轮箱的重量同样由各个螺纹孔均匀承担(由图6中的Force设置),同时要考虑扭力臂自身的重量,设置Standard Earth Gravity(标准重力加速度);固定在机舱上的两孔设置为Fixed Support(约束其六个自由度),具体的受力与约束情况如图6所示。科技论文,AWB。

图6 扭力臂的受力和约束

4.2 静力学分析结果

扭力臂的应力云图如图7所示,等效应力(von-Mises)的最大值为63MPa,出现在过度圆角上,该位置产生了较大的应力集中,符合力学原理。扭力臂的最大应力远小于许用应力250MPa,符合要求。科技论文,AWB。

图7 扭力臂的应力云图

5 疲劳分析

5.1 材料的P-S-N曲线

通过相关的材料手册,可以查到扭力臂所用材料QT400的P-S-N曲线,在指定存活率下的疲劳寿命,如表1所示,计算公式见公式1。

LgNp=ap+ bplgσ(1)

| 材料 | 热处理 | 试样形式 | σb (MPa) | 不同存活率下的ap、bp | |||||

| p(%) | 50 | 90 | 95 | 99 | 99.9 | ||||

| QT400 | 正火 | 圆柱形 | 484 | ap | 35.3963 | 34.0203 | 33.6302 | 32.8974 | 32.0780 |

| bp | -11.9209 | -11.4576 | -11.3264 | -11.0800 | -10.8045 | ||||

表1 QT400在不同存活率下的

文献[2]中推荐存活率应大于97.7%,本文选择QT400的99%存活率下的S-N曲线。一般来说,球墨铸铁的转折点寿命ND为2×106。在双对数坐标系下,S-N曲线包括两部分,转折点左侧为一条斜线,转折点右侧为一条直线(准确来说是一个与左侧不同斜率的斜线,但往往简化为直线)。但根据文献[2]中的规定,对于球墨铸铁,当寿命Ni>ND时,应将此S-N曲线按恒定斜率延伸,所以本文材料的P-S-N曲线如图8所示。

QT400的P-S-N曲线需要输入至AWB>Simulationg>Engineering Data>AlternatingStress中,以便软件在计算疲劳寿命时引用该曲线。

图8 QT400的99%存活率下的P-S-N曲线

5.2零件的P-S-N曲线

通常我们通过材料手册所获得的S-N曲线大多是无缺口的标准试样的试验结果,所以仅仅知道材料的P-S-N曲线是不够的,还要考虑零件的实际情况对P-S-N曲线的影响。

在对具体零件进行疲劳分析时,需要考虑以下四个因素的影响:缺口形状效应、零件尺寸效应、表面状况的影响和平均应力的影响。科技论文,AWB。

根据文献[2]中的规定,在风力发电机齿轮箱的设计中,可以由以下方法计算出以上各个因素对疲劳寿命的影响:

(1)对于应力比R>0的S-N曲线应缩减,缩减系数SR可取0.85。

(2)大壁厚t(mm)的影响由系数St给出:

(2)

(2)

(3)对制造缺陷(气孔、缩孔、夹渣)的影响,采用下列系数加以考虑:

(3)

(3)

式中:j——零部件质量等级;

j0——S-N曲线的质量等级,使用综合S-N曲线,该值可选为1

扭力臂最薄处壁厚为120,根据厂家提供的数据,零件质量等级为5级,即j=5。

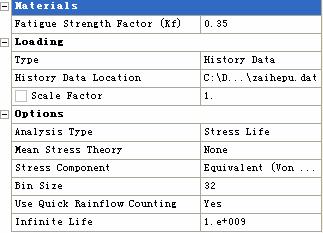

计算得St=0.79、Sd=0.522,SR*St* Sd =0.35。这一数据需要输入至AWB中的Fatigue Strength Factor,具体操作为AWB>DS>FatigueTool>Fatigue Strength Factor,如图10所示。

5.3疲劳损伤累积规则

工程中常用的疲劳分析方法有三种: 名义应力法、局部应力应变法和损伤容限法。对于本文研究的扭力臂来说,其疲劳寿命分析属于弹性变形居主导地位的高周疲劳寿命进行计算,所以应采用名义应力法。

在各种基于名义应力法的疲劳累积损伤规则中,Miner法则的应用最为广泛。设材料在某级应力下达到破坏时的应力循环次数为N1、经n1次应力循环而疲劳损伤吸收的净功为W1,根据Miner法则有:

(4)

则在N个应力水平级别下分别对应经过ni次应力循环时,材料疲劳累积损伤为:

(5)

ni——第i级应力水平下经过的应力循环数;

Ni——第i级应力水平下的达到破坏时的应力循环数。

当D值等于1时,认为被评估对象开始破坏。

在相关标准中,风力发电机疲劳寿命的分析也是采用Miner法则,当累积损伤超过1时,就达到了限制状态,所以在使用寿命期内,风力机的累积损伤应小于或等于1,即:

(6)

(6)

式中:ni——典型载荷谱(包括所有相关载荷情况)的第i级载荷的计算疲劳循环次数;

Si——与第i级载荷计算循环次数相对应的应力(或应变),包括平均应力和循环顺序的影响;

N——疲劳破坏循环次数,它是以应力为自变量的函数(如典型S-N曲线);

γm,γn,γf——分别为相应的材料局部安全系数、破坏后果局部安全系数和载荷安全系数。

γm,γn,γf可以在文献[2]中查到其取值、计算的相关内容,对于本文研究的扭力臂来说γm取1.1、γn取1.15、γf取1.0。科技论文,AWB。

5.4载荷谱

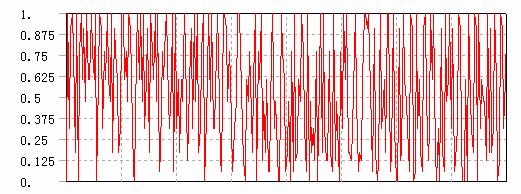

图9 扭矩载荷谱

扭力臂所受的各个载荷又分为静载荷和动载荷。我们在进行疲劳寿命计算时需要考虑由于内齿传递来的扭矩的载荷谱。图9是厂家提供的该扭矩的载荷谱,扭力臂在20年的工作时间内需要再循环476570次该载荷谱所代表的时间长度。注意,载荷谱中最大的数值为1,是因为该载荷谱的数值是实时传递的扭矩与满功率状态下传递的扭矩的比值。

5.5 疲劳寿命计算

图10 疲劳分析的相关参数

在进行疲劳分析前,我们需要对前文找到的应力集中处细分网格,并将之前所计算得出的疲劳分析相关数据输入置AWB中,按照AWB>DS>Solution>FatigueTool的步骤,打开Details of “FatigueTool”工具栏,如图10所示。

在Loading>Type选项中,选择“History Date”(载荷谱)并导入载荷谱,在Options>Analysis Type选项中选择“Stress Life”(应力-寿命),Options>StressComponent选项中选择“Equivalent(Von Mises)”(平均应力)选项。

由于载荷包括静载荷与随机载荷两种,本文采用非线性计算。设置两个加载环境,环境1中为静载荷,环境2中为随机载荷,之后采用Solution Combination将二者的结果综合成扭力臂的实际受载情况,得出扭力臂在复合载荷下的疲劳寿命。

5.6疲劳分析结果

安全系数的定义是零件或构件的失效应力与设计应力的比值。扭力臂疲劳寿命的评估标准是看它的安全系数是否大于的相关规定许用的安全系数。

| 检查和可达性 | 零件失效导致机组损坏或危机人员安全 | 零件失效导致机组失效或重大损伤 | 零件失效导致机组运行中断 |

| 定期检测维护, 可达性好 | 1.15 | 1.0 | 0.9 |

| 定期检测维护, 可达性差 | 1.25 | 1.15 | 1.0 |

表2疲劳验证用的局部安全系数γM

许用安全系数需要考虑γm,γn,γf和γM,γM是疲劳验证用的局部安全系数,它的取值根据表2。考虑最差的条件——定期检测维护,可达性差的条件下,许用安全系数为γf×γm×γn×γM≈1.58。

图11扭力臂的安全系数

扭力臂上各个位置的安全系数如图11所示,最小的安全系数出现的位置与最小寿命出现的位置一致 ,大小为2.241。安全系数大于1.58,说明扭力臂在设计寿命下是安全的,符合正常运行20年的要求。

4 结论与展望

本文通过有限元法对某发电机齿轮箱的扭力臂进行了疲劳寿命分析。通过疲劳寿命分析,找出了扭力臂上各个部分安全系数的不同分布,证明了其疲劳寿命符合相关规定。本文的方法也可以用于其它零件的开发阶段,有利于提高产品设计的一次通过率,降低研发成本和缩短研发周期。

参考文献

1科标工作室.国内外金属材料手册.南京:江苏科技出版社,2005

2中国船级社.风力发电机组规范.北京:人民交通出版社,2003

3赵少汴,王忠保.抗疲劳设计——方法与数据[M].北京:机械工业出版社,1994

4徐澜.疲劳强度[M].北京:高等教育出版社,1988

5王彦伟,罗继伟,叶军,陈立平.基于有限元的疲劳分析方法及实践.机械设计与制造,2008,1,22-24